von: Olaf Römer, ATEcare Service GmbH & Co. KG, Aichach

Kaum ein weiteres Unternehmen bietet ganzheitliche Test- und Inspektionslösungen für die Elektronikproduktion an. Entweder wird in Kombination mit Produktionssystemen angeboten oder es werden einzelne Lösungen offeriert.

ATEcare kam aus der Welt der elektrischen Tests (ICT, FKT) und hat mit Langzeiterfahrung, auch so manchen Wandel in der Branche mitgemacht. Die elektrischen Tests sind nicht tot, sondern haben sich verändert.

Definitiv sind Inspektionen während der Produktion deutlich auf den Vormarsch. Kein Wunder also, das nach der Etablierung der AOI, über 30 Marktbegleiter 3D AOI System anbieten.

Dazu kommen SPI Systeme und die Nachfrage nach High-End Röntgensystemen (AXI) steigt stetig. Dies fordert die weitere Miniaturisierung der Produkte und natürlich auch der Anspruch an hohe Qualität bei komplexen Produkten – die Anforderungen unserer lokalen Standorte. Hier ist ATEcare mit OMRON ganz vorn dabei.

Und wie geht es weiter?

What‘s next?

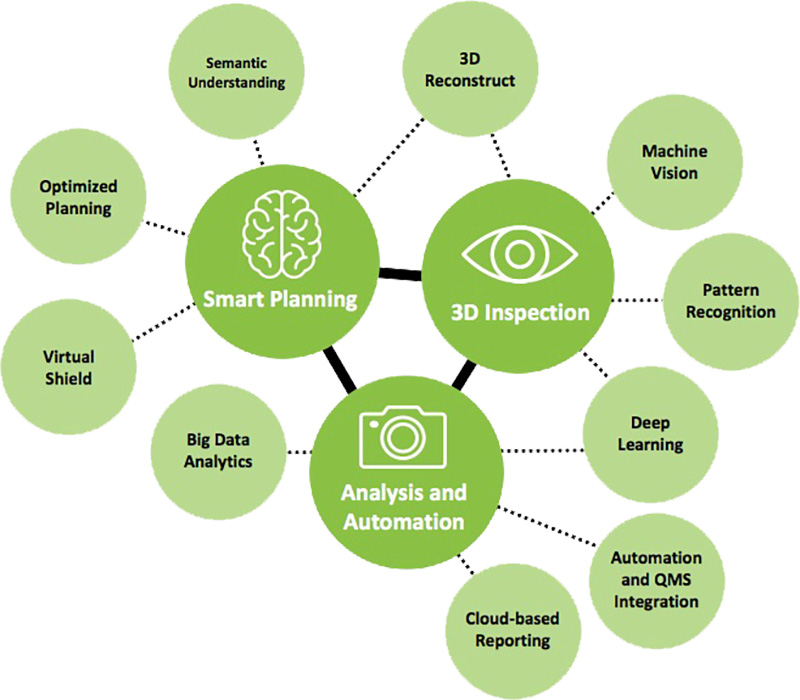

Jeder spricht davon und einige behaupten schlicht und einfach, das Thema bereits integriert zu haben – künstliche Intelligenz. Das ist ein unglaublich weitläufiges Thema und ein Programmieralgorithmus oder die Verifizierung nach dem automatischen Prüfung hat rein gar nichts damit zu tun – es sein denn „Da wo es an natürlicher Intelligenz mangelt, kommt die Künstliche in Betracht…“.

Spaß beiseite – aber es gibt zu Viele die mit „ready“ oder „implemented“ werben und noch nicht einmal überlegt haben, wie es zu definieren ist.

Und dabei gibt es nun wirklich ein komplett neues Gerät, was ohne KI gar nicht funktionieren könnte, oder seine Daseinsberechtigung verliert. Lange schon steht die Debatte, wie man den das Endprodukt noch automatisiert inspizieren kann und das natürlich wiederholbar und ohne Aufsehen erregende Pseudofehler. Da hat sich schon so manches Unternehmen selbst die Zähne ausgebissen und die Aufwände waren gigantisch – die Ergebnisse eher ernüchternd. Und wenn, dann waren solche Inspektion nur in 2D aus einer Ebene heraus möglich und oft auch nur für ein Produkt bzw. einen Produktionsschritt.

KITOV, ein Unternehmen der HAHN Gruppe, ist ein israelisches Unternehmen, dass sich mit solchen SW Lösungen auseinandersetzt. Der Anspruch ist gesetzt. Fehler, die vor dem Verpacken unbedingt noch gefunden werden sollen, sind oft auch schwierig zu erkennen – denke wir dabei an Aufschriften, Oberflächen, Barcode, Stecker und Pins, Kratzer, Verschraubungen, etc.

Jetzt kann man einen Stecker sehr wohl anlernen, aber aus der Frontansicht reflektiert der gern. Einen Kratzer zu detektieren geht auch, wenn man einen „Kratzer“ vorher genau definiert. Verschraubungen qualitativ zu bewerten, ist bei der vorhandenen Vielfalt schon ein Mordswerk. Hinzukommt, dass eine oberflächliche Inspektion in 2D zumeist zu wenig ist und aus verschiedenen Ansichtswinkeln, dann entsprechende Kameras und optimales Licht zu positionieren sind. Aufwand und Nutzen passen nicht mehr zusammen.

Eine Aufgabe für einen Roboter (oder auch Cobot). Das haben auch schon so einige Unternehmen ausprobiert, sind aber dann wieder an der Komplexität der Bild-Roboter Programmierung gescheitert oder die Bildanalyse war zu unflexibel.

Kitov hat beide Probleme gelöst. Der Roboter, derzeit ein DENSO Produkt, wird gar nicht programmiert. Man gibt ihm lediglich die Außenmaße des zu inspizierenden Produktes an (manuell oder über STP Daten) und er kennt seine NOGO Zonen aber auch die idealen Abstände aus allen seitlichen und Top-Ansichten. Dann erstellt das System, das ausschließlich aus käuflich zu erwerbenden Teilen besteht, selbstständig ein 3D-Modell mit allen möglichen Ansichten. Der Prüfling wird auch grob vermessen.