Möglichkeiten der 3D-Lotpasteninspektion ausnutzen

Die Erfahrung aus der Praxis zeigt, dass selbst wenn SMT-Linien mit modernen 3D-SPI-Systemen ausgestattet sind, ihre Potenziale nicht immer voll ausgeschöpft werden. Wiederholgenaue Messungen, ein sehr großes Prüfspektrum, weit über den Standard hinausgehende Handlingoptionen und vielseitige Tools zur Vernetzung und Prozesskontrolle stehen heute bereit.

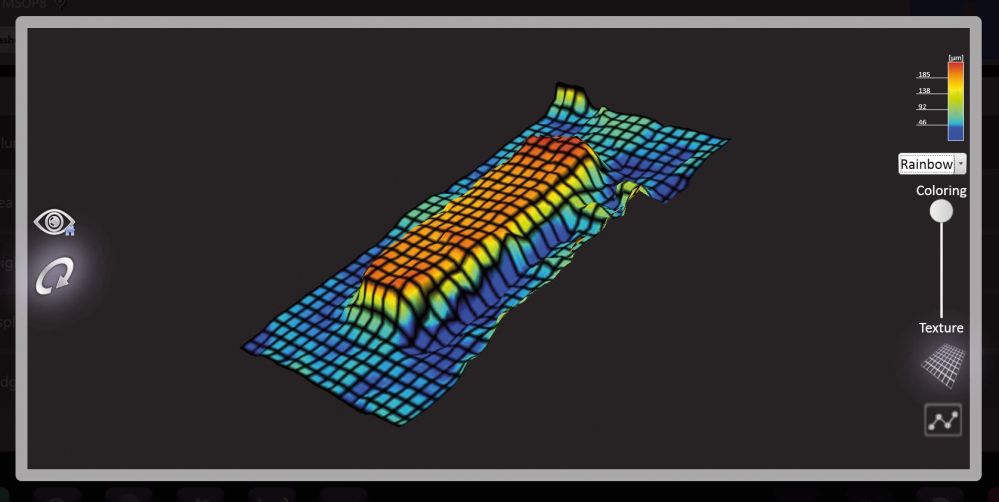

Sei es für die Höhe, die Position oder die Fläche der Lotpastendepots – mit einem 3D-SPI-System können exakte Messwerte generiert werden, die eine optimale Inspektion ermöglichen. Druckversatz und Brückenbildungen werden sicher erkannt genauso wie etwa Formfehler oder Verunreinigungen. Hierbei darf die automatische Lotpasteninspektion selbstverständlich nicht zum Flaschenhals in der Fertigungslinie werden und muss extrem schnell erfolgen. Gleichzeitig sollten die Inspektionsbilder höchste Erwartungen an die Auflösung erfüllen. Eine weitere Grundvoraussetzung ist die Wiederholgenauigkeit bzw. die exzellente Reproduzierbarkeit der Messwerte.

Fit für neue Anwendungen

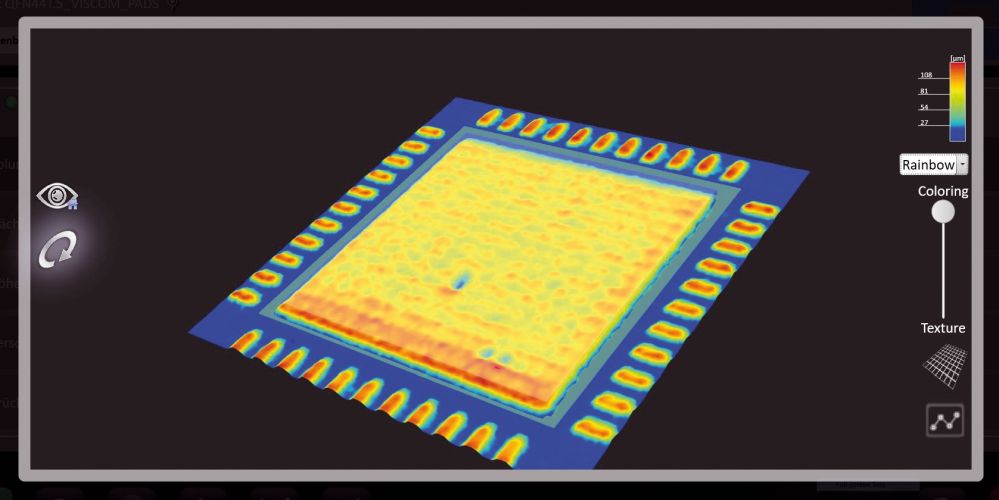

Vor dem Hintergrund von Trends wie Elektromobilität und erneuerbare Energien bringt die Leistungselektronik besondere Anforderungen mit sich. Um z. B. auch großflächige Sinterpastendepots schnell prüfen zu können, ist ein möglichst großes Bildfeld des SPI-Aufnahmemoduls von Vorteil. Hier gilt es u. a., die Planarität zu messen und eventuelle Verkippungen auszuschließen, um eine optimale Bauteilanbindung zu gewährleisten. Sehr dünn aufgetragene Sinterpaste kann eine Höhe von gerade mal 20 µm aufweisen. Eine hohe z-Auflösung des Prüfsystems, wie etwa praktisch schon mikroskopische 0,1 µm, garantiert einwandfreie Messergebnisse.

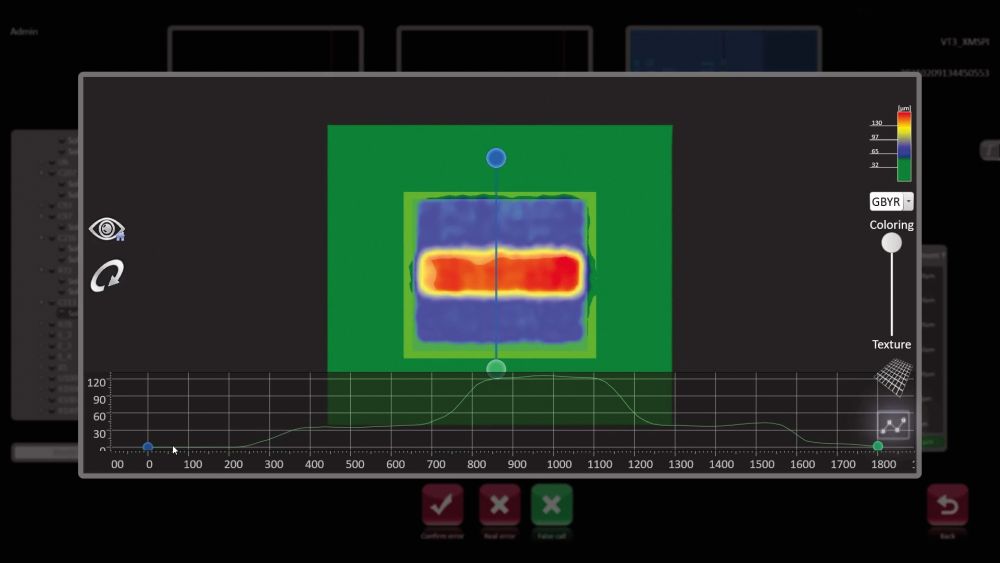

Ähnlich gestalten sich die Anforderungen bei Klebeflächen, die heute ebenfalls mit 3D-Lotpastensystemen sicher geprüft werden können. Zu beachten sind hier die unterschiedlichen Grade an vorhandener Transparenz, was wiederum spezielle Aufnahmetechniken mit möglichst flexibel wählbaren Beleuchtungen erfordert. Hat man es mit Klebepunkten zu tun, müssen in der Software entsprechende Algorithmen für deren besondere, runde Form hinterlegt sein. Die Informationen, wo sich die Klebepunkte befinden, liegen gewöhnlich in den CAD-Informationen vor. Diese Positionen sind damit im Pasteninspektionsprogramm bereits vorhanden. Dort kann man dann im Idealfall einfach aus einer beigefügten Bibliothek die benötigten Prüfeigenschaften hinzufügen. In diesem Zusammenhang zielführend ist ein ausreichend großer Messbereich, sodass die Klebepunkte problemlos auch mehrere Millimeter hoch sein können.

Von typischer AOI-Sensorik, wie sie nach dem Lötprozess eingesetzt wird, unterscheidet sich ein SPI-Modul vor allem durch seine speziell auf die Pasteninspektion zugeschnittenen Beleuchtungsoptionen. Als Inspektionstechnologie hat sich die phasenmodulierte Streifenprojektion etabliert. Mit ihr erfasst man alle qualitätsrelevanten Eigenschaften der einzelnen Pads. Es lassen sich exakte Höheninformationen gewinnen, mit denen auch das Volumen genau bestimmt werden kann. Ist der Streifenprojektor programmierbar, eröffnen sich ganz neue Freiheitsgrade in Bezug auf zukünftige Mess- und Inspektionsaufgaben.

Eine eventuelle Durchbiegung der Leiterplatte wirkt sich von vornherein nicht negativ auf das Prüfergebnis aus, wenn die Inspektion in Einzelschritten von Pad zu Pad abläuft und lokal diesbezüglich jeweils adaptierbar ist. Darüber hinaus lässt sie sich aber auch für das gesamte Board messen, um die Inspektion im Bedarfsfall zu optimieren. Auf der Handling-Seite kann bei besonders großen Prüfobjekten zudem eine Leiterplatten-Unterstützung (LPU) eingesetzt werden. Selbst für Produkte mit einer Länge von zwei Metern gibt es passende Lösungen und auch Doppelspur-SPI ist realisierbar.

Eine eventuelle Durchbiegung der Leiterplatte wirkt sich von vornherein nicht negativ auf das Prüfergebnis aus, wenn die Inspektion in Einzelschritten von Pad zu Pad abläuft und lokal diesbezüglich jeweils adaptierbar ist. Darüber hinaus lässt sie sich aber auch für das gesamte Board messen, um die Inspektion im Bedarfsfall zu optimieren. Auf der Handling-Seite kann bei besonders großen Prüfobjekten zudem eine Leiterplatten-Unterstützung (LPU) eingesetzt werden. Selbst für Produkte mit einer Länge von zwei Metern gibt es passende Lösungen und auch Doppelspur-SPI ist realisierbar.

Zu den typischen Merkmalen einer modernen 3D-Lotpastenkontrolle gehören neben der schnellen Drucküberwachung und einer präzisen Fehlererkennung auch eine intelligente Prozesssteuerung. Falls in der SMT-Fertigung tatsächlich mal ein Fehler auftritt, ist es wichtig, dass man ihn und die dahinter liegenden Gründe einwandfrei beurteilen kann. Dafür lohnt es sich, Zeit in eine smarte Vernetzung der Prüftore zu investieren. Ganz klar ist es dabei vorteilhaft, in der Fertigungslinie von SPI über AOI bis hin zu AXI mit ein und derselben Software zu arbeiten. Die Offline-Prüfprogrammerstellung sollte möglichst schnell erfolgen können und die Bedienung bis hin zur Verifikation der Inspektionsergebnisse und der statistischen Prozesskontrolle rundum intuitiv sein. Sind die Menüs und Werkzeuge übersichtlich angelegt und selbsterklärend, fällt auch das Anlernen von neuem Bedienpersonal leichter. Auf Basis der smart verknüpften Informationen aus den unterschiedlichen Prüftoren lassen sich überschrittene Toleranzbereiche erfassen, Fehlerhäufigkeiten ermitteln und die gesamte Prozessstabilität berechnen. Entlang der gesamten Fertigung kommen so wichtige Querbezüge zum Vorschein. Zudem kann ein SPI-System z. B. auch „einen Verdacht äußern“ und eigenständig das AOI- oder AXI-System anweisen, zusätzliche Inspektionsschritte an den entsprechenden Stellen vorzunehmen. Hier wird also automatisch gezielt Einfluss auf die nachfolgenden Prüftore genommen.

Man will dem Prozess folgen und diesen überall da, wo es nötig ist, verbessern. Statistische Auswertungen der Prüfergebnisse dienen u. a. der kontinuierlichen Überwachung der einzelnen Fertigungsschritte und der zielgerichteten Optimierung von Prüfprogrammen. Sowohl echte Fehler als auch Pseudofehler sollen von vornherein ausgeschlossen werden. Um Kosten und Materialien zu sparen, gilt es, möglichst genau zu wissen, wann ein fehlerhaftes Produkt tatsächlich aus der Linie herausgenommen werden sollte. Ist schon der Pastendruck mangelhaft, wäre eine Bestückung mit Bauteilen überflüssig. Von einer umfassenden statistischen Prozesskontrolle über die Gesamtbeurteilung der Fertigung durch gezielte Schwachstellenanalysen bis hin zur Übertragung aller Daten an ein Produktionsleitsystem (MES) ergeben sich viele Möglichkeiten, den First Pass Yield signifikant zu steigern.

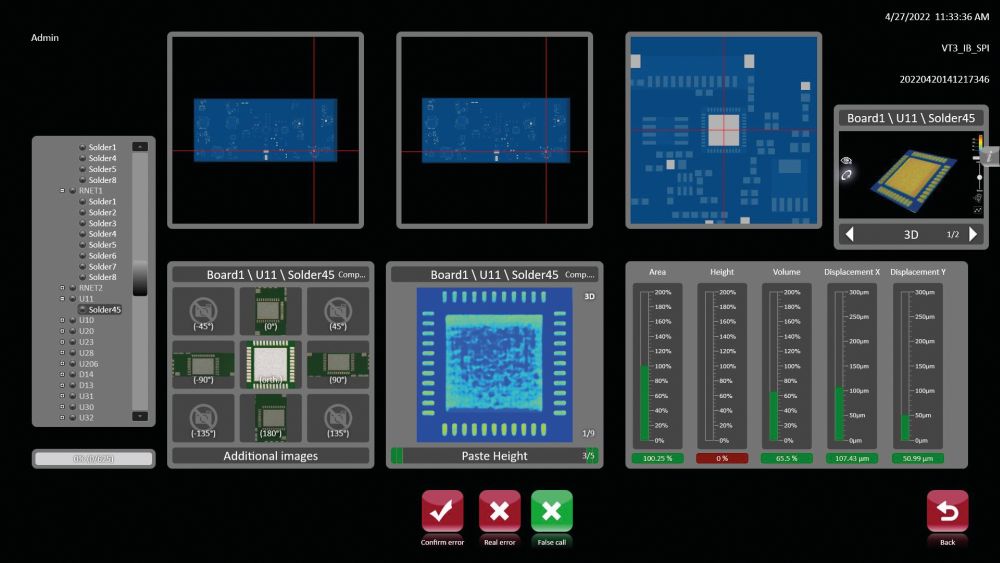

Ist eine Multiline-Verifikation implementiert, können Klassifizierungsaufgaben für mehrere Linien von einem einzigen zentralen Arbeitsplatz aus vorgenommen werden. Per Maus oder Touchscreen nach Belieben schwenkbare und heranzoombare Rundum-Ansichten der Pastendepots können hier große Hilfe bei der Entscheidungsfindung leisten. Während der Lotpastenkontrolle aus mehreren unterschiedlichen Perspektiven aufgenommene Farbbilder sind ebenfalls eine sehr hilfreiche Zusatzinformation – gespeichert in einer Bilddatenbank dienen sie auch auf lange Sicht im Rahmen einer integrierten Verifikation als Gut- und Schlecht-Beispiele, die jederzeit abgerufen werden können. Ein Herausnehmen der Leiterplatte ist in einem solchen Szenario nur noch in sehr seltenen Fällen notwendig.

Bewährte M2M-Kommunikation

Nicht mehr wegzudenken aus der Fertigung sind die Closed-Loop-Funktionen der heutigen SPI-Systeme. Damit gemeint ist zum einen die Kommunikation des Prüfsystems mit dem Drucker, um automatische Versatzkorrekturen und Optimierungen der Reinigung zu ermöglichen. Bemerkt das 3D-Lotpasteninspektionssystem einen andauernden Versatz der Lotpaste, wird „upstream“ über eine entsprechende Rückkopplung der Druck-Offset korrigiert. Die Annäherung an ein optimales Ergebnis kann dabei ganz ohne Zutun eines Mitarbeiters schrittweise erfolgen. Mithilfe der SPI-Prüfergebnisse lassen sich zudem die Schablonen-Reinigungszyklen des Pastendruckers automatisiert auf ein optimales Minimum reduzieren und so Zeit und Material einsparen.

Zum anderen gibt es ebenfalls sehr bewährte Closed-Loop-Interfaces zum Bestücker, um auch hier Korrekturen vornehmen zu können. Die Bestückungspositionen werden „downstream“ automatisch an die tatsächlichen Druckpositionen angepasst, um später eine qualitativ wirklich gute Lötung zu gewährleisten. Diese Lösungen waren zu ihren Anfängen ganz im Sinne von Industrie 4.0 und der angestrebten Lights-out Factory echte Vorreiter und haben sich heute bereits vielfach etabliert. Bei der Umsetzung kann man also auf viele positive Erfahrungen zurückgreifen. Die Maschinenhersteller kooperieren miteinander, um in den SMT-Linien optimale Anbindungen zu ermöglichen. Insgesamt hat hier die automatisierte Kommunikation mit Lösungen wie „The Hermes Standard“ (IPC HERMES 9852) oder dem Kommunikationsstandard IPC CFX (Connected Factory Exchange) große Schritte nach vorn gemacht. Die gesamte Fertigung elektronischer Baugruppen ist so vernetzt wie nie zuvor und der herstellerübergreifende Datenaustausch der Maschinen untereinander ein Wunsch, der zunehmend in Erfüllung geht.

Autor: Olaf Szarlan, Viscom AG, Hannover