Yamaha Motor Europe N.V., Niederlassung Deutschland, Geschäftsbereich Robotik, Neuss

SMT-Montageprozesse können große Datenmengen erzeugen, die die Geheimnisse einer kontinuierlichen Verbesserung bergen. Diese Geheimnisse zu entschlüsseln, ist die Herausforderung für die neueste Generation von Fertigungsmanagement-Software.

Die Verwaltung einer Oberflächenmontage-Linie oder einer Fabrikhalle durch eine zentralisierte Softwareumgebung ist theoretisch absolut sinnvoll. In der Praxis ist es jedoch mitunter schwierig, Daten, die in unterschiedlichen, proprietären Formaten von Maschinen verschiedener Hersteller stammen, zu sammeln und zu verarbeiten.

Die Erhaltung der Kompatibilität zwischen der Software und diesen verschiedenen Datenschnittstellen-Spezifikationen ist immer schwierig. Die Hersteller veröffentlichen Updates unabhängig voneinander und ohne Berücksichtigung von Software-Drittanbietern. Obwohl die meisten von ihnen Industriestandard-Schnittstellen wie SECS oder GEM unterstützen, ermöglichen sie nur eine grundlegende Kommunikation. Darüber hinaus ist die meistgenutzte Software für Linienmanagement teuer und die Module müssen in der Regel einzeln gekauft werden.

Angesichts solcher Herausforderungen sehen einige Elektronikhersteller Vorteile darin, sich für Druck, Bestückung und Inspektion an eine Marke zu binden und die eigenen Smart-Factory-Tools des Anbieters zu nutzen, um eine umfassende Transparenz und Kontrolle zu erhalten. Andere wiederum schätzen die Freiheit, Systeme verschiedener Marken auszuwählen und ihren eigenen Weg zur Verwaltung und Optimierung der Maschinen in ihren Anlagen zu finden.

In jedem Fall verändert sich die Produktions-Landschaft erheblich. Sie konzentriert sich zunehmend auf Big Data, um Entscheidungen zu treffen und kontinuierliche Verbesserungen zu erzielen. Das funktioniert, weil die Rechenleistung zur Verarbeitung großer Mengen von Prozessdaten preiswerter als je zuvor ist, ebenso wie der für die Datenspeicherung benötigte Massenspeicher. Darüber hinaus entwickelt sich die Datenwissenschaft zur Gewinnung verwertbarer Erkenntnisse aus erfassten Informationen rasant. Fertigungsunternehmen müssen diese Werkzeuge nutzen, um die Leistung ihrer Anlagen zu maximieren, Fehler zu minimieren und so ihre Produktivität weiter zu steigern.

Die Bedeutung von SMT-Management-Software

Ein leistungsfähiges Softwarepaket für die Verwaltung von SMT-Linien und Fabriken ermöglicht es Herstellern, den Status der Betriebsqualität zu visualisieren, SMT-Linien in Echtzeit zu überwachen, Ursachen von Problemen und Ausfällen zu ermitteln und Probleme zu beheben, die in jeder Linie auftreten können.

Maschinen-Bediener benötigen Informationen auf der Linienebene, um den Betriebszustand zu beurteilen, Maschinenfehler zu beheben und die Produktion schnellstmöglich wiederherzustellen. Teamleiter hingegen benötigen Informationen über alle SMT-Linien des Werks, um den Gesamtprozess zu überwachen, die Effektivität der Betriebsanlagen (OEE) zu beurteilen und alle Maschinenprobleme sowie den Umgang mit fehlerhaften Produkten zu regeln. Ingenieure und Führungskräfte, die auf strategischer Ebene agieren, setzen auf Analyseanwendungen, die ihnen helfen, die Federführung bei der OEE zu übernehmen, Ursachen von Problemen oder Ausfällen zu ermitteln und Maschineneinstellungen kontinuierlich zu verbessern. Schließlich bauen Unternehmensleiter auf Informationen auf oberster Ebene, um den Status der Linie zu einem bestimmten Zeitpunkt zu beurteilen, Anweisungen zu erteilen, künftige Investitionen zu planen und der Unternehmensleitung Bericht zu erstatten.

Yamahas Druck-, Bestückungs- und Inspektionssysteme sammeln und tauschen Daten aus, die in Kombination mit modernsten grafischen Benutzeroberflächen einen tiefergehenden Einblick in die Prozessleistung ermöglichen.

Auf der Grundlage dieser Daten bietet die Dashboard-Anwendung YSUP auf Linien- und Betriebsebene einen einfachen, visuellen Zugriff auf Leistungsdaten, wie z. B. OEE-Indizes. Es gibt darüber hinaus auch noch leistungsfähigere Analysetools, die eine tiefere Analyse der Druck-, Platzierungs- und Lötprozessleistung ermöglichen. Diese verschaffen Benutzern die Möglichkeit, Trends sowie Korrelationen zwischen Prozesskennzahlen wie Aufnahme- und Bestückungsgenauigkeit zu erkennen. Das hilft bei der Feinabstimmung von Anlagen und Prozessen sowie bei der Identifizierung von Fehlern und der schnellen Diagnose der Ursachen. Mit Hilfe leistungsfähiger Bildgebungstools kann Dashboard auch dazu beitragen, außergewöhnliche Vorfälle individuell zu analysieren und die am besten geeigneten Korrekturmaßnahmen zu bestimmen.

Werks-, Linien- und Prozessüberwachung

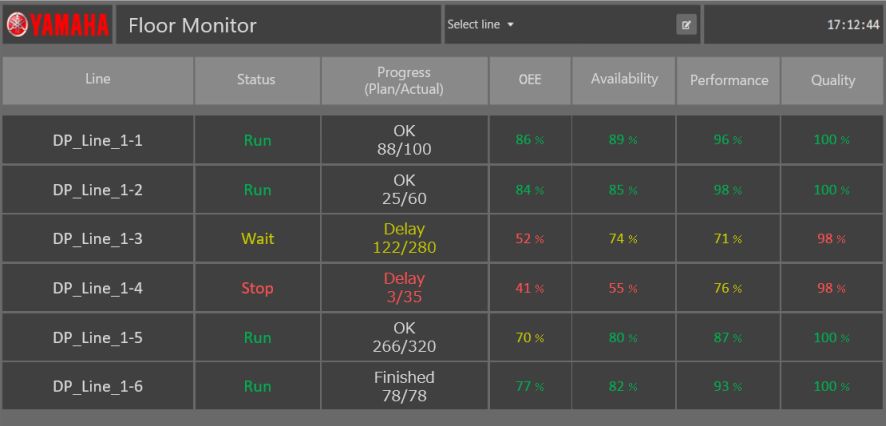

Das Floor-Monitoring-Tool zeigt die individuelle Verfügbarkeit, Leistung und Qualität – Elemente, aus denen sich die bekannte Kennzahl der Gesamtanlageneffektivität (OEE) zusammensetzt – für jede Linie im Werk an. Daraus wird die OEE berechnet und angezeigt, ebenso wie die Pickup-Rate, die Fehlerrate und die End-of-Line-Ausbeute. Alle Daten sind farblich codiert, um eine einfache Beurteilung auf einen Blick zu ermöglichen ( Bild 1).

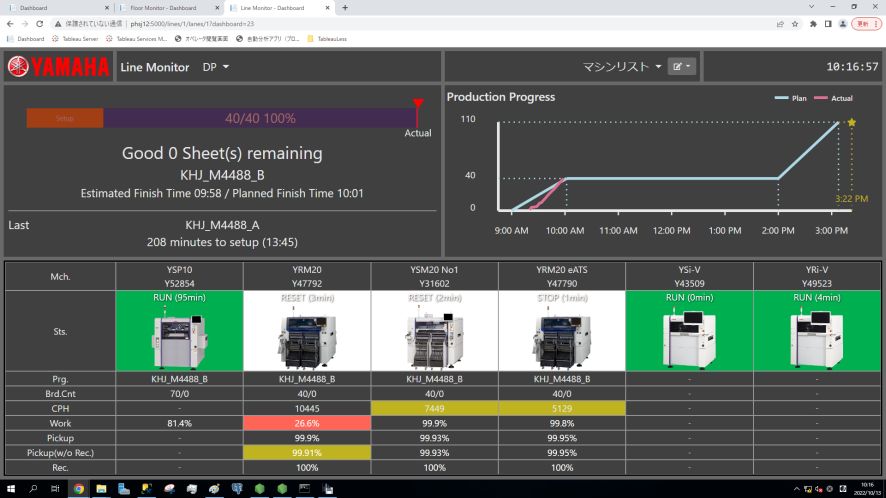

Die Linien-Überwachungsansicht (Bild 2) bietet ein detaillierteres Bild der Leistung jeder einzelnen Linie, einschließlich des Chargenfortschritts und der Auftragsendzeit, mit Informationen zur Montage-ID und zum Produktionslos. Die Möglichkeit, die Genauigkeit der Bauteil-Aufnahme und -Platzierung gleichzeitig zu sehen, hilft dem Beobachter, den Ursprung von Bauteil-Platzierungsfehlern zu bestimmen und Abhilfemaßnahmen wie Feeder-Wartung oder Düsen-Reinigung einzuleiten.

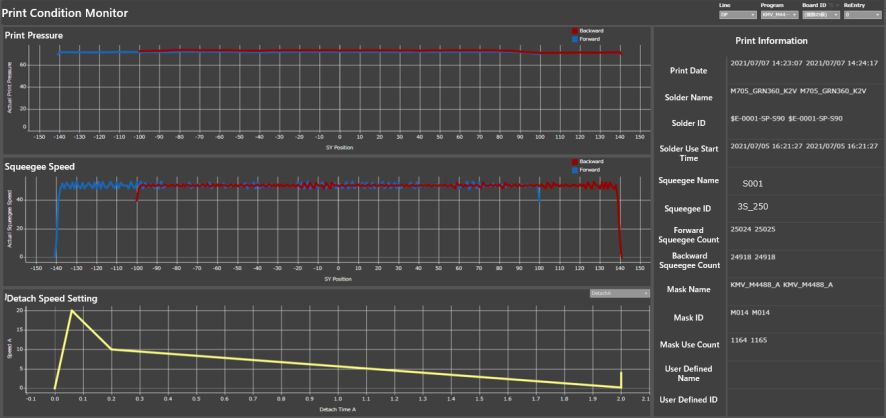

Darüber hinaus sind zum ersten Mal Druckanalyse und Lotpasteninspektionsanalyse (SPI) in die Oberfläche integriert. Auf einen Blick kann der Benutzer die Ergebnisse auf Linienebene sehen. Durch anschließendes Hineinklicken lassen sich die Druck- und Inspektionsergebnisse bis herab zu einzelnen Pads anzeigen. Es ist auch möglich, Drucktrends wie z. B. die Ausrichtungs-Analyse zu betrachten. So lassen sich die Beziehungen zwischen Druckergebnissen und Parametern wie Druck, Rakelgeschwindigkeit und Separationsgeschwindigkeit im selben Fenster untersuchen (Bild 3). Der zeitliche Ablauf von Druckprozessen wie Pasten-Nachfüllung, Reinigungszyklen und Druckfehleranzeigen ist so einfach überprüfbar. Diese Information steht selbst ohne SPI-Daten zur Verfügung. Zusammen helfen diese Dashboard-Funktionen dem Anwender, Ursachen von Druckfehlern extrem schnell und punktgenau zu identifizieren.

Mithilfe der Dashboard-Software können die Benutzer Inspektionsbilder zur Unterstützung der Fehlersuche nutzen. Alle Inspektionsbilder jeder produzierten Einheit werden gespeichert und können im Dashboard abgerufen werden, um die Untersuchung von Fehlern zu unterstützen. Die von Prozessdaten-Anzeige, wie z. B. Druck- und Bauteilaufnahme-Informationen, kann zusammen mit den Bildinformationen Benutzern helfen, Fehlerursachen zu erkennen, die andernfalls stundenlange, manuelle Analysen erfordern würden.

Die folgenden Beispiele für Fehleranalysen zeigen, wie der Einsatz des Dashboards die Prozessleistung darstellt und es den Benutzern ermöglicht, verschiedene Ereignisse zu untersuchen bzw. zu ignorieren und die Behebung von Fehlern so zu konzentrieren, dass der größtmögliche Nutzen erzielt wird.

Inspektionsgestützte Ausfallanalyse

Bei der Inspektion einer Produktionsleiterplatte nach dem Reflow-Prozess wurde festgestellt, dass sich ein oberflächenmontierter Steckverbinder während der Produktion um einige Grad gedreht hatte. Die Analyse mit Hilfe von Dashboard-Tools bestätigte die Positionsverschiebung und half bei der Ermittlung der Ursache. Die Bauteilaufnahme-Rate für den Steckverbinder wurde mit anderen Komponenten verglichen und der Zeitpunkt des Auftretens des Fehlers wurde ermittelt. So konnte das Fertigungsteam das Problem beheben, indem es den Positionsoffset der Bauteilaufnahme nachjustierte. Anschließend bestätigten sie, dass keine weiteren Fehler aufgetreten waren.

In ähnlicher Weise ergaben die Daten der Pre-Reflow-Inspektion Ausrichtungsfehler bei 0402-Chipwiderständen, die in einem 2 x 4-Array angeordnet waren. Mit Hilfe der Lotmarken-Erkennung wurde festgestellt, dass die Fehlausrichtung im oberen linken Teil des Arrays am größten ist und nach rechts unten hin kleiner wird. Die Verwendung des All Image Tracer zur Beurteilung des Lotmarkenbildes, das als Referenz für die Ausrichtung der Widerstände verwendet wurde, zeigte, dass die Marke falsch erkannt worden war. Durch die Korrektur der Mittenposition der Marke wurde die Fehlausrichtung der Chip-Widerstände behoben.

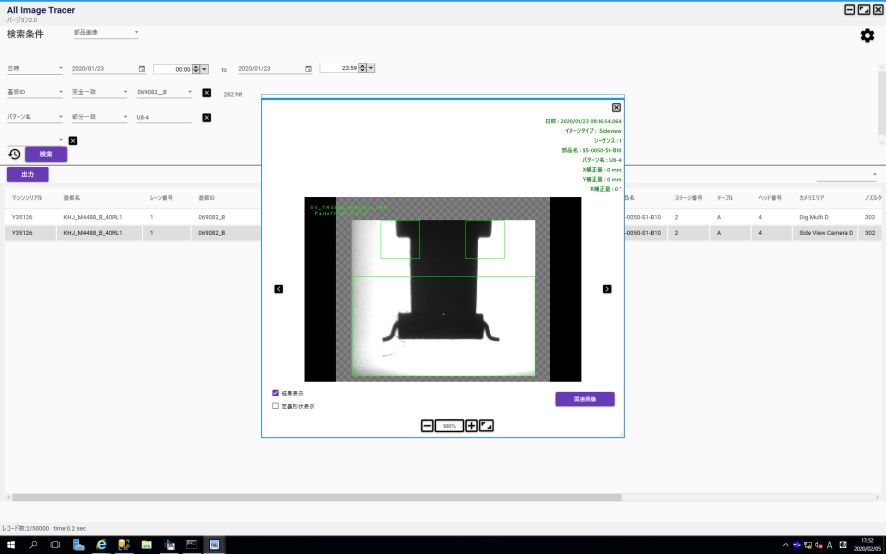

Mithilfe des All Image Tracer und der YSUP-Dashboard-Tools konnten auch ungewöhnliche Probleme wie das Vorhandensein von Fremdkörpern auf der Leiterplattenoberfläche und auf dem Körper eines Bauteils (Bild 4) sowie isolierte Probleme wie ein Bauteil mit einem verbogenen Pin identifiziert werden. Ohne diese hochentwickelten Werkzeuge hätte es viel Zeit und Mühe gekostet, die Ursachen solcher Mängel zu finden und zu beheben.

Fazit

Big Data ist bereit, die Elektronikfertigung zu verändern. Das hat das Potenzial, die Oberflächenmontage auf ein höheres Niveau von Durchsatz und Qualität zu heben. Es gibt jedoch einige bekannte Barrieren, die den Datenaustausch zwischen Fertigungsanlagen und Fertigungs-Managementsoftware stark behindern können. Yamaha hat mit seiner ONE STOP SMART SOLUTION gezeigt, wie diese Hindernisse überwunden werden können. Darauf aufbauend entstand nun die neueste Generation von Software-Tools, die mehr wertvolle und umsetzbare Einblicke in die Fabrik-, Linien- und Prozessleistung liefern, als je zuvor.