Dr.-Ing Jörg Niemeier, ATN Automatisierungstechnik Niemeier GmbH, Berlin

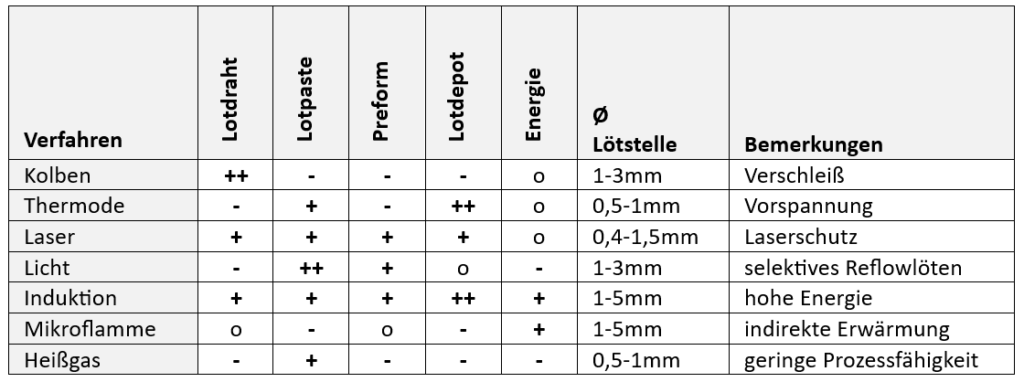

Die Vielfalt der Lötsysteme spiegelt die Bandbreite der Anforderungen in unterschiedlichen Anwendungsgebieten wider. Es existiert kein universelles Verfahren, ebenso wenig wie allgemeingültige Auswahlkriterien. Die Wahl des optimalen Lötverfahrens obliegt dem Anwender, wird aber oft durch die Verknüpfung mit der Herstellerauswahl zur Herausforderung. Anbieter, die verfahrensneutral agieren und über ein breites Portfolio verfügen, bieten hier einen Vorteil. ATN, als Anbieter aller vorgestellten Verfahren, nutzt ein Anwendungslabor, um in Lotversuchen zu Projektbeginn das jeweils geeignetste Verfahren zu ermitteln. Die Wahl des geeigneten Lötverfahrens hängt von mehreren Faktoren ab, neben der Art der Lötstellenerwärmung auch von der Art der Lotzuführung.

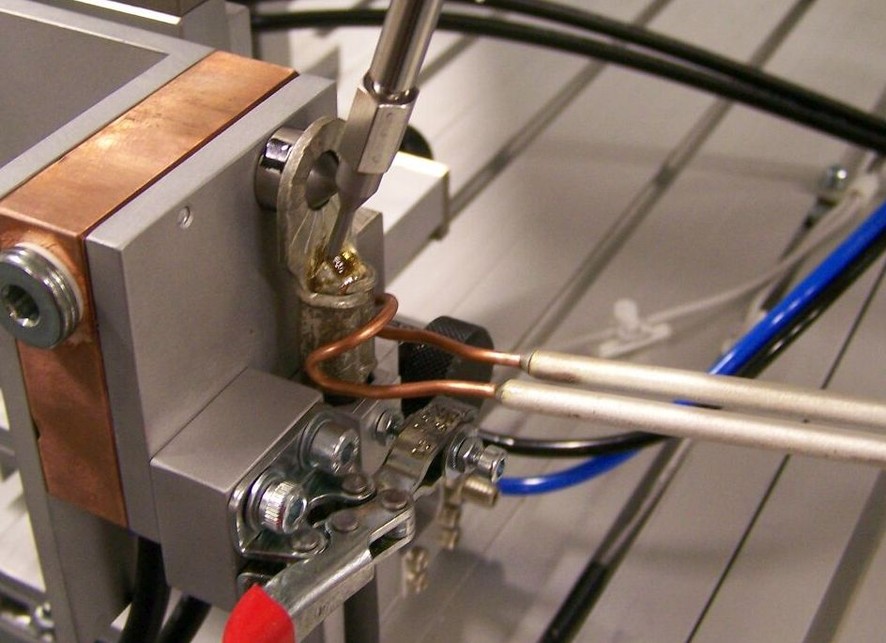

Beim automatisierten Kolbenlöten kommt Lotdraht zum Einsatz, der meist bereits Flussmittel enthält. Im Vergleich zu anderen Lotformen ist Lotdraht kostengünstiger und kann derselben Station zugeführt werden. Bei anderen Lotformen hingegen muss das Lot in einem zusätzlichen Prozessschritt zugeführt werden, was höhere Investitionen erfordert. Für sehr kleine Lötstellen, insbesondere beim Laserlöten, eignet sich die Verwendung von Lotpaste. Preformteile ermöglichen exakte Dosierung der Lotmenge. Bei SMD-Baugruppen bietet die Auftragung von Lotdepots eine einfache, prozesssichere und kostengünstige Lösung. Zum Löten wird lediglich noch Flussmittel benötigt, dessen Dosierung deutlich einfacher ist als die von Lotpaste. Neben den genannten Kriterien spielen auch Zugänglichkeit der Lötstelle, Störkonturen durch umliegende Bauteile oder Gehäuse, erforderliche Flexibilität, Anzahl der produzierenden Varianten sowie Stückzahl eine Rolle bei der Wahl des Lötverfahrens.

Auswahl

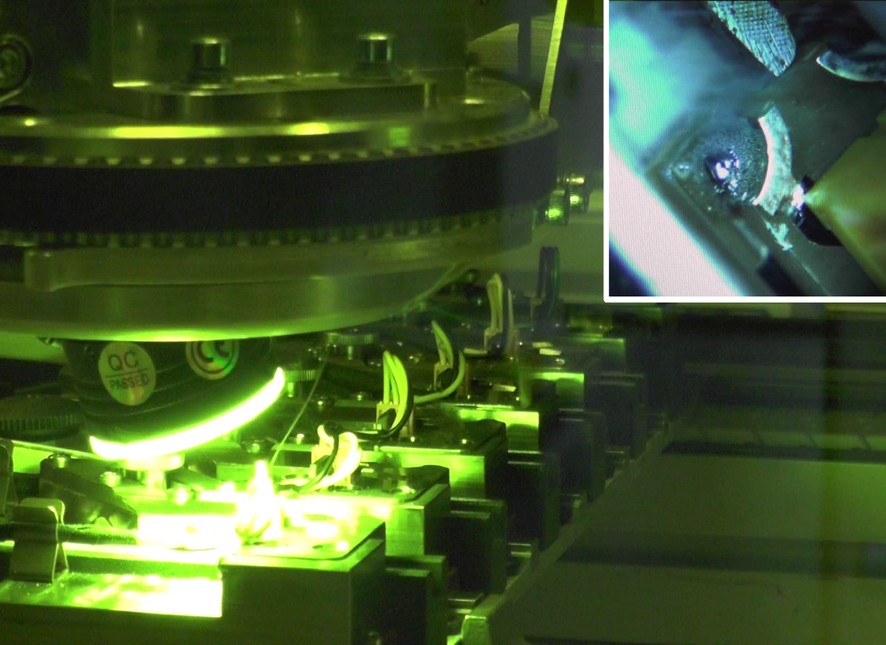

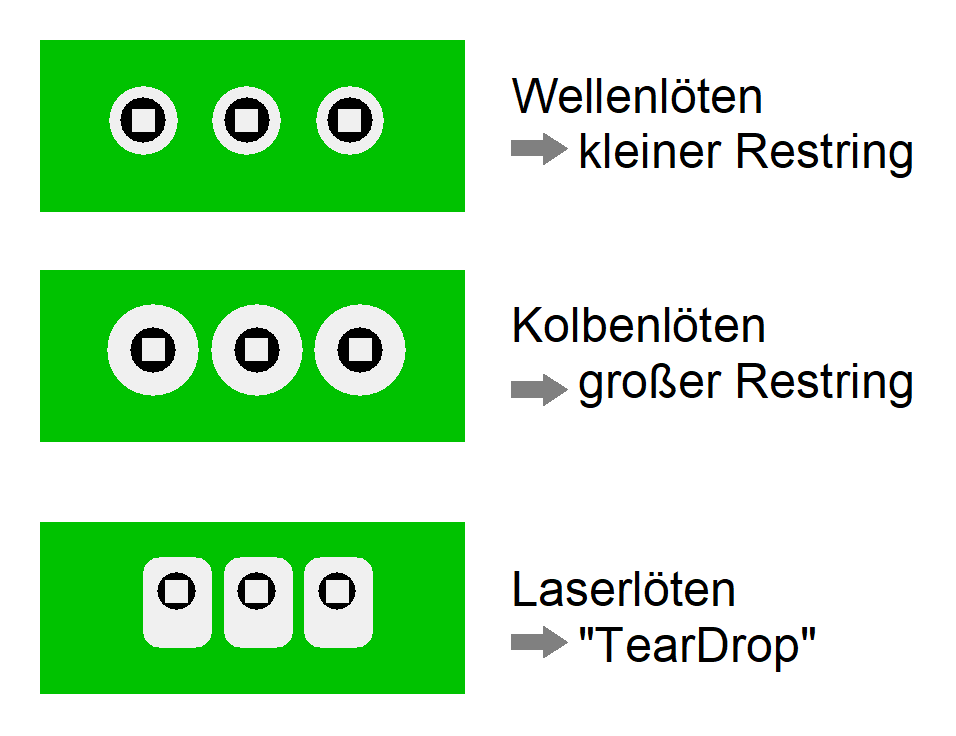

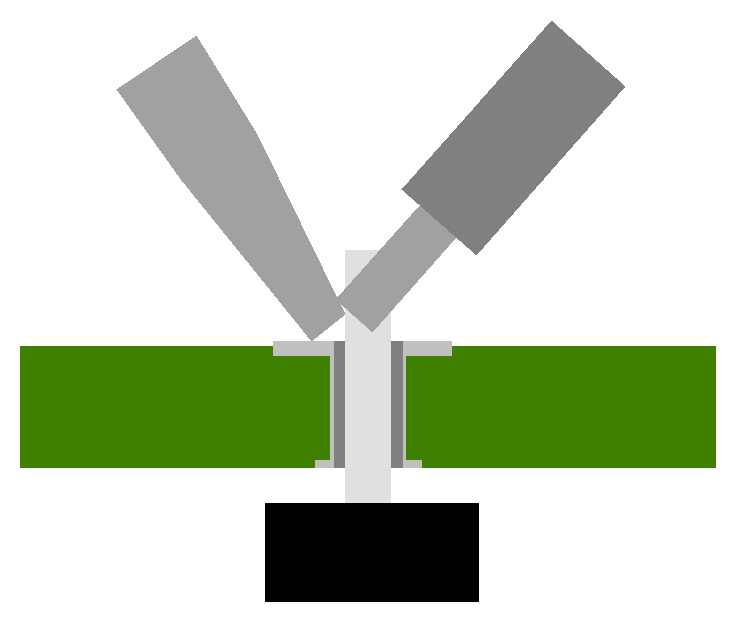

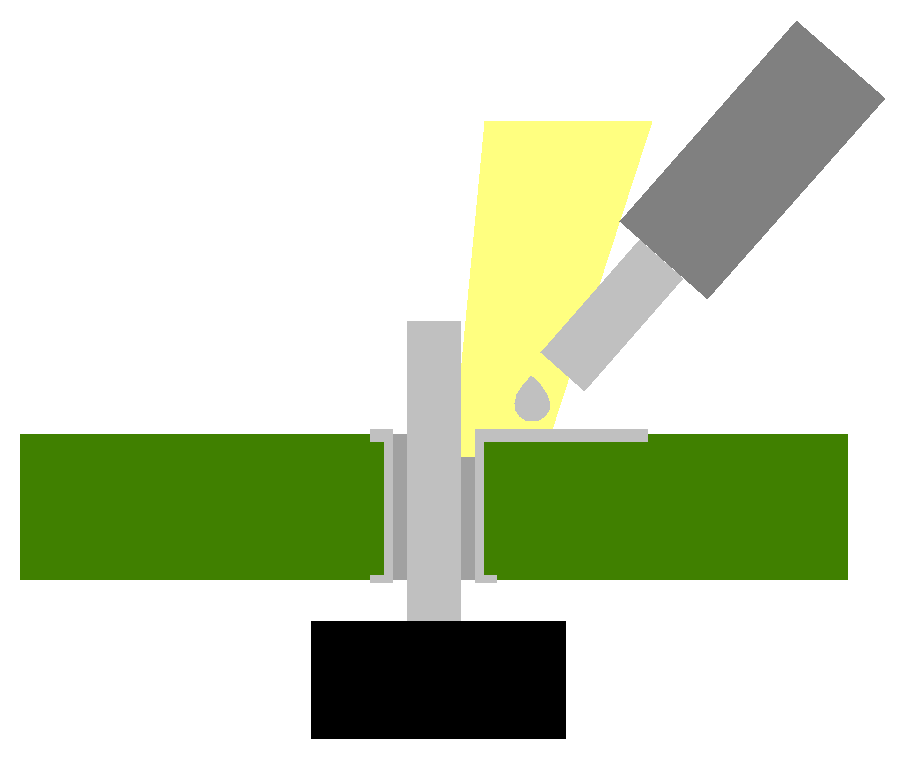

Die Auswahl des Lötverfahrens sollte bereits bei der Konstruktion berücksichtigt werden, um optimale Ergebnisse zu erzielen. Dies gilt insbesondere für THT-Lötstellen. Um Lotbrücken zu vermeiden, sollten Restringe bei THT-Lötstellen für Wellenlöten so klein wie möglich gehalten werden. Die Größe der Durchkontaktierungen spielt hierbei eine untergeordnete Rolle. Beim Kolbenlöten hingegen erfolgt die Energiezufuhr über die Lötspitze, die meist meißelförmig, aber nicht scharfkantig ist. Daher sollte der Restring mindestens so groß sein, dass die Lötspitze ihn berührt. Ist der Restring zu klein, erwärmt die Lötspitze stattdessen das FR4-Substrat, was zu einem stark reduzierten Wärmeeintrag führt. Beim Laserlöten ist es wichtig, dass der Laserstrahl weder das Pad noch den Restring verfehlt, da dies Leiterplatte oder Bauteil beschädigen kann. Daher sollte das Pad ausreichend groß und der Spalt zwischen Durchkontaktierung und Pad minimal sein. Eine Vergrößerung des Pads auf einer Seite kann zudem hilfreich sein. In diesem Bereich kann der Laserstrahl gebündelt und der Lotdraht zugeführt werden, um die Erwärmung des Pads und das Aufschmelzen des Lotes zu gewährleisten, bevor die gesamte Lötstelle benetzt wird. Verwendung eines für das Lötverfahren ungeeigneten Designs kann zu Problemen führen. So ist es beispielsweise in der Regel nicht möglich, für das Wellenlöten konzipierte Lötstellen mit dem Laser zu löten.

Maschinenkonzept

Neben dem Lötverfahren spielt das Maschinenkonzept eine entscheidende Rolle für Qualität und Effizienz des Roboterlötens. Ein wesentlicher Vorteil dieser Technologie liegt in der Möglichkeit, die Lötparameter für jede Lötstelle individuell anzupassen. Dies ist besonders wichtig für Anwendungen mit unterschiedlichen Wärmekapazitäten an den zu verbindenden Bauteilen. Beispielsweise kann bei einem mehrpoligen Stecker ein Pin mit einer Signalleitung deutlich geringere Wärmekapazität besitzen als ein Pin, der an einer Massefläche ohne Wärmesenke angelötet wird. Obwohl beide Lötstellen äußerlich identisch erscheinen, erfordern sie aufgrund unterschiedlichen Wärmeableitung stark variierende Lötparameter, um optimale Ergebnisse zu erzielen. Darüber hinaus kann selbst bei Lötstellen mit gleicher Geometrie und Wärmekapazität ein angepasster Parameterverlauf notwendig sein. Durch die beim Löten entstehende Wärmeleitung in der Leiterplatte können sich die Eigenschaften nachfolgender Lötstellen verändern, was wiederum Feinabstimmung der Lötparameter erfordert.

Schnittstellen

Ein modernes Maschinenkonzept für Roboterlöten ermöglicht präzise Anpassung der Lötparameter in Abhängigkeit von Bauteilgeometrie, Materialeigenschaften und Prozessablauf. Dies gewährleistet höchste Lötqualität, minimiert Fehlerquellen und sorgt für effiziente und reproduzierbare Fertigung. Zahlreiche Lötparameter erfordern komfortable Programmier- und Bedienerschnittstellen. ATN setzt deshalb auf Maschinensteuerung mit optimierten Industrie-PCs. Diese ermöglichen intuitive Erstellung von Programmen und präzise Einstellung von Parametern und Lötprozessen. Die PC-Technologie bietet zudem Möglichkeiten für die Fernwartung, sodass Experten dem Bediener bei neuen Lötaufgaben oder Problemen direkt zur Seite stehen können. Die offene Systemarchitektur der ATN-Steuerung WinControl ermöglicht darüber hinaus nahtlose Integration des Roboters in das Firmennetzwerk. Scanner und ID-Systeme identifizieren Bauteile oder Werkstückträger, während Schnittstellen zum MES oder ERP-System Materialfluss überwachen und die Freigabe einzelner Prozesse in richtiger Reihenfolge sicherstellen. Der einfache Datenaustausch, auch von Prozessdaten, erlaubt Umsetzung individueller Traceability-Konzepte. Schnittstellen wie OPC-UA oder ProfiNet sind bereits vorbereitet, während die offene Systemarchitektur auch Integration anderer Schnittstellen ermöglicht.

ATN aus Berlin präsentiert sich als Komplettanbieter im Bereich der Lötroboterprojekte. Das Unternehmen verfügt nicht nur über ein breites Spektrum an verschiedenen Verfahren, sondern stellt seinen Kunden auch umfassendes Know-how und passende technische Ausstattung zur Verfügung. Die Kombination aus Expertise und Technik ermöglicht es ATN, individuell auf Bedürfnisse seiner Kunden zugeschnittene Lösungen zu entwickeln und erfolgreich umzusetzen. Dabei deckt ATN die gesamte Bandbreite der Lötroboterprojekte ab, von der Beratung und Konzeption über die Programmierung und Inbetriebnahme bis hin zur Wartung und dem Support. Das Unternehmen zeichnet sich durch seine hohe Kundenzufriedenheit und seine zuverlässige Auftragsabwicklung aus. ATN ist der Ansprechpartner für alle Unternehmen, die ihre Produktionsprozesse durch den Einsatz von Lötrobotern optimieren und effizienter gestalten möchten. Die Experten von ATN stehen ihren Kunden jederzeit mit Rat und Tat zur Seite und sorgen dafür, dass die Lötroboterprojekte reibungslos und erfolgreich abgewickelt werden.

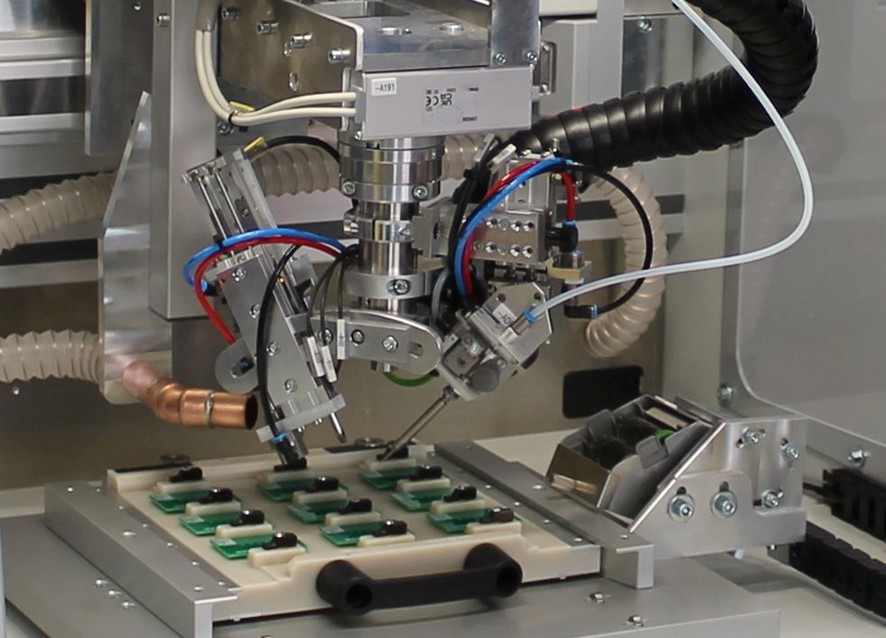

Die ATN-Tischlötstation Economic-A400 eignet sich ideal für die Kleinserienfertigung und Fertigungsinseln im Lean-Production-Management. Die Baureihe VARIO bietet Flexibilität durch verschiedene Materialzuführungssysteme: Stand-alone mit Wechselkassette oder Rundschalttisch, inline oder in Kombination mehrerer Stationen/Prozesse in einer Maschine. Dies spart Platz und Kosten.

Bild 6: ATN-Maschinenplattformen zum Roboterlöten

Über ATN

Die ATN Automatisierungstechnik Niemeier GmbH aus Berlin beschäftigt heute 40 Mitarbeiter und entwickelt, produziert und vertreibt seit mehr als 25 Jahren Komponenten, Systeme und Software für die Elektronikfertigung. Dieses umfasst Löttechnik und Lötroboter sowie die komplette Dosiertechnik.