Mike Jones, MicroCare Corporation

In der Regel können Mensch schlecht die Zukunft voraussagen. Doch hier gebe ich eine Vorhersage, auf die sich voll verlassen können: elektronische Schaltungen werden fortlaufend kleiner, smarter, noch dichter bestückt und geben auch noch mehr Wärme ab. Wesentlich höhere Verarbeitungsleistungen und viele innovative Features in den mobilen Geräten werden durch die hohe Integration der modernen Mikroelektronik ermöglicht. Doch steigen damit auch die Ansprüche an die Baugruppenhersteller, denn sie müssen mit zunehmend komplexeren Miniatur-Schaltungen umgehen, und dies bei ständig reduzierten Toleranzen.

Kleinere und dabei noch enger bestückte Baugruppen erhöhen jedoch ungemein die Anforderungen an die Erkennung und Verhinderung von Fehlern, Qualitätssicherung sowie an die Absicherung der Produktzuverlässigkeit. Viele Hersteller kommen daher zu der Einsicht, dass die Reinigung solcher komplexer Elektronikbaugruppen eine einsatzkritische, wichtige Aufgabe ist. Erfolgt keine saubere und effiziente Reinigung, dann wird das Gerät schwerlich über die erforderliche Nutzungszeit problemlos funktionieren.

Die Hersteller benötigen zudem sehr flexible Reinigungsprozesse, denn nur noch wenig Komponenten von heute werden in den kommenden Jahren in den Geräten zu finden sein. Die Prozessgeschwindigkeit ist zweifelsohne sehr wichtig, genauso auch die Möglichkeit neuartige Gehäuseformen zu säubern oder bisher nicht relevante Kontaminationen zu entfernen. Heute mag zwar ein groß angelegter, in sich jedoch starrer und somit inflexibler Prozess sehr kostengünstig sein, doch wie sieht es damit aus, wenn in fünf Jahren andere Bauteile und Flussmittel sowie noch kompaktere Schaltungen zu reinigen sind?

Für die „Zukunftssicherheit“ aller Investitionen in Reinigungsanlagen ist es nötig, dass im Unternehmen die komplexen Zusammenhänge innerhalb der Reinigungsprozesse verstanden werden. Doch das ist gar nicht so einfach, denn die Nachteile sind nicht immer offensichtlich. Viele unterschiedliche Faktoren können die Aufgabenstellung verschleiern. Deshalb ist zu klären, welcher Präzisionsreinigungsprozess erfüllt alle wichtigen, kritischen Anforderungen – und säubert dennoch heute und auch morgen die Schaltungen effizient? Meiner Auffassung nach liegt die klare Antwort in der Anwendung von modernen Lösungsmitteln und Systemen.

Zeit für einen Wechsel

Vor circa 20 Jahren noch lag es im großen Trend, mit wässrigen Lösungen zu reinigen. Denn Wasser war billig, die Baugruppen relativ groß und die Abstände zwischen Komponenten und Leiterplatten (Stand-off) für die Durchspülung hoch genug. Die in der hochvolumigen Fertigung eingesetzten Reinigungssysteme nahmen allerdings erhebliche Ausmaße an, doch sie waren in der Lage, hunderte oder sogar tausende von Baugruppen stündlich zu bearbeiten.

Doch wie am Beispiel der Dinosaurier zu sehen ist, größer ist nicht immer besser. Die wässrige Reinigung scheint heute oft nicht mehr perfekt zu sein, denn die Anlagen sind so groß und komplex geworden, dass diese Technik sehr unbeweglich wurde. Unternehmen mit solchen starren Reinigungsmethoden haben mittlerweile Schwierigkeiten, bei neuen Gehäuseversionen der Bauteile (Advanced Packages) sowie Kontaminierungen die nötigen optimalen Ergebnisse zu erzielen. Damit besteht das Risiko, hier hinter den Stand der Technik zurückzufallen, insbesondere weil die Reinigungsprozesse für die fortlaufend kleiner werdenden Komponenten immer anspruchsvoller werden. So ist es denn auch verständlich, dass nun zunehmend Hersteller zu Reinigungsprozessen mit modernen Lösungsmitteln übergehen, denn die Prozedur ist insgesamt betrachtet effizienter, flexibler sowie kostengünstiger.

Der Blick auf die Technik der Lösungsmittelreinigung zeigt, es handelt sich um ein geschlossenes System (Closed-loop) mit sehr wenig beweglichen Teilen, das im Kreislauf der Anlage selbständig das Lösungsmittel fortlaufend recycled. Das schützt die Umwelt, hält die Kosten niedrig und sorgt für hohen Durchsatz. Zudem erzielen Anwender damit hervorragende Ergebnisse bei der Reinigung von Miniatur-Komponenten.

In der einfachsten Konfiguration besteht ein Dampfphasen-Entfetter aus einem Top-Lader-Mechanismus mit zwei Prozesskammern. In der ersten Kammer (Boil Sump) siedet die Lösung, in der zweiten Kammer (Rinse Sump) wird das aus dem Dampf zurück gewonnene Kondensat gesammelt. In beiden Kammern befindet sich die nicht-entflammbare Reinigungsflüssigkeit, die etwa bei Raumtemperatur siedet.

In der ersten Kammer (Boil Sump) wird das Lösungsmittel erwärmt und die hier eingetauchten Teile in der siedenden Flüssigkeit gereinigt. Der durch die Wärme entstandene Dampf (vom Lösungsmittel) steigt auf und wird von weiter oben angebrachten Kühlschlangen an der Innenseite der Kammer gekühlt und kondensiert folglich erneut als Flüssigkeit. Dieses reine, destillierte Lösungsmittel wird gesammelt in der zweiten Kammer (Rinse) und strömt letztlich wieder zurück in die erste Kammer zum erneuten Gebrauch.

Ohne jeglichen Einsatz von Luftbürsten oder Luftmessern, Gebläsen oder Trocknern erhält man damit in kurzer Zeit saubere, fleckenlose und trockene Teile, die sofort weiter verarbeitet werden können. Abhängig von den Anforderungen und dem Equipment lassen sich mit der Dampfphasenreinigung sehr große Teile bearbeiten, auch mit außerordentlich schwieriger Formgebung, sowie sehr hohe Fertigungsstückzahlen.

Einige wenige, unkomplizierte Zusatzfunktionen machen dieses einfache System noch weitaus flexibler. Eine automatisierte Fördereinrichtung kann die Teile durch das Reinigungssystem bewegen, und mit Ultraschall lässt sich das Reinigungsergebnis verbessern sowie auch jegliche Rückstände vermeiden. Filtereinrichtungen in den Kammern können nicht-lösliche Partikel zurückhalten, auch der Einsatz von „Super-Heat“ und ein externes Destillationssystem sind Optionen, mit denen sich die Leistung erhöhen sowie die Kosten reduzieren lassen. Dampfphasenanlagen können einfach programmiert werden und erzielen eine ausgezeichnete Wiederholbarkeit im Prozess. Es ist für Anwender inzwischen leicht, eine bestens passende Maschine und Prozesse entsprechend ihren Anforderungen und den Reinigungsobjekten gezielt zu konfigurieren.

Vorteile der Dampfphasenreinigung

Im Vergleich zu Systemen mit wässriger Lösung offeriert die Dampfphasenreinigung erhebliche Vorteile. Die Anlagen sind sehr leicht bedienbar, hocheffizient, benötigen wenig Stellfläche in der Fertigung und weisen insgesamt sowohl niedrigere Investitionskosten als auch laufende Betriebskosten auf.

Die Reinigung mir Wasser nutzt die kinetische Energie von Pumpen und Sprays um Verunreinigungen von der Öberfläche zu spülen

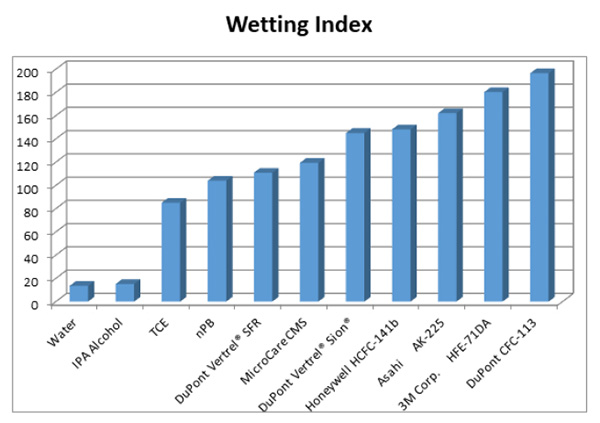

So wird zum einen, anstatt die chemischen Eigenschaften der Lösungsmittel als unerwünschter Nachteile zu betrachten, diese bei ihrem Einsatz zur Reinigung vorteilhaft genutzt. Flüssigkeiten mit niedrigem Siedepunkt weisen eine wesentlich geringere Oberflächenspannung und Viskosität als Wasser auf; deswegen sind ihre Reinigungswirkungen in kleinsten Kavitäten und Teile-Abständen hervorragend. Die meisten Reinigungslösungen sind ziemlich schwer und dicht, typisch 40 % schwerer als Wasser, das ist sehr hilfreich bei der Beseitigung von fester haftenden Partikeln. Mit anwendungsspezifischen Lösungsmitteln lassen sich kritische Teile perfekt säubern und trocknen. Man kann alle diese Faktoren in einem Benetzungs-Index zusammenfassen, der einen wirklichen Vergleich der verschiedenen Reinigungstechniken ermöglicht (siehe Grafik 1, Wettting Index).

Ein weiterer Vorteil ist, dass diese Lösungsmittel bereits bei sehr niedrigen Temperaturen

sieden, gewöhnlich knapp über Raumtemperatur; dies reduziert deutlich den dafür nötigen Energieaufwand. In Vergleich zu einer Anlage mit wässriger Lösung benötigt ein Dampfphasenreiniger ähnlicher Kapazität nur ein Sechszehntel der elektrischen Leistung. Weil zur Gewinnung elektrischer Energie immer noch erhebliche Mengen fossiler Brennstoffe verwendet werden – eine Primärquelle von Kohlendioxid in der Atmosphäre – ist ein energie-effizientes Reinigungssystem auch in dieser Hinsicht umweltschonend und sinnvoll.

Deutliche Kosteneinsparungen im Betrieb ergeben sich natürlich dadurch, dass die Dampfphasenanlage die Lösungsmittel praktisch unbegrenzt aufbereitet und wieder verwendet – im Gegensatz zu den Verseifern und Tensiden in Maschinen mit wässrigen Lösung. Denn die wässrigen Flüssigkeiten müssen nach ihrem Gebrauch stets abgepumpt und entsorgt werden, ein weiterer deutlicher Kostenfaktor, der die Bilanz nicht verbessert. Dem Stand der Technik nach entwickelte und gebaute Dampfphasensysteme, entsprechend den Anforderungen richtig ausgestattet und konfiguriert, sind in ihrer Reinigungswirkung jeder anderen Technik überlegen.

Wasser – nicht immer so „grün“ wie mancher glaubt

Reinigen mit wässrigen Lösungen ist die übliche Alternative zum Einsatz von Lösungsmitteln. Wie die Erfahrung zeigt, eignet sich Wasser für unkritische Applikationen ganz gut, denn man nutzt hierbei die kinetische Energie von Pumpen und Spraystrahlern, um mit Nachdruck die Verunreinigungen von Oberflächen zu entfernen. Weil jedoch in der modernen Mikroelektronik die Komponenten und die Abstände zu Leiterplatte oder Substrat ständig geringer werden, reicht hier die Reinigungswirkung wässriger Systeme nicht mehr aus. Zudem ist die Anwendung von „Power-Wash“ bei solchen empfindlichen Teilen sicher nicht die bevorzugte Methode.

Es gibt einige Gründe, warum sich die augenscheinlichen Vorteile der Reinigung mit wässriger Lösung nicht realisieren lassen. So muss das Wasser erst einmal vorbehandelt werden, damit sich keine Spuren von unerwünschten Materialien, Mineralien oder Keimbelastungen darin befinden, denn diese könnten den Reinigungsprozess nachteilig beeinflussen. Dann ist es nötig, dem vorbehandelten Wasser die nicht gerade billigen Zusätze beizumischen, um die Oberflächenspannung zu reduzieren und die Reinigungswirkung zu erhöhen. Und schließlich ist einige Erfahrung der Anwender bei der Überwachung der wässrigen Lösung nötig, beispielsweise für die fortlaufende Bestimmung der ph-Werts. Deutlich wird, regelmäßige Zufuhr von Verbrauchsmaterialien, gut ausgebildete Mitarbeiter sowie periodische Überwachung sind grundsätzlich nötig. Im Gegensatz dazu kommen Lösungsmittel gebrauchsfertig, müssen nicht gemischt werden und lassen sich zeitlich unbeschränkt ohne ständige Überwachung verwenden.

Reinigungsprozesse mit wässriger Lösung erfolgen horizontal und die Maschinen dafür enthalten viele bewegliche Teile, einschließlich Transportmechanismus, Pumpen, “Luftbesen“ bzw. „Luftscheren“ und Heizelementen. Diese Anlagen weisen inklusive all ihrer nötigen Zusatzeinrichtungen eine erheblich Stellfläche auf, wesentlich mehr als Dampfphasenreiniger, denn diese arbeiten vertikal.

Die Reinigung von moderner Mikroelektronik ist mit wässrigen Systemen eine große Herausforderung. Aufgrund ihrer chemisch-physikalischen Eigenschaften ist es Wassermolekülen nicht ausreichend möglich, in kleinsten Abständen oder Kavitäten genügend Wirksamkeit zu entwickeln. In der Praxis heißt dass, die schlecht erreichbaren Stellen werden ungenügend benetzt und – wie jeder Reinigungs-Experte sicher versteht – was nicht ausreichend benetzt ist, kann auch nicht ordentlich gereinigt werden. In der Grafik 1 sind die Benetzungs-Charakteristiken von Wasser mit einer Anzahl von üblichen Lösungsmitteln gegenübergestellt.

Große wässrige Reinigungsanlagen weisen zudem einen deutlich geringeren Durchsatz als Dampfphasenreiniger auf. Ich habe schon wässrige Systeme gesehen, die bei einer erheblichen Länge von 15 m eine Zykluszeit von 45 Minuten erreichten, während Dampfphasenreiniger typischerweise eine Beladung mit Baugruppen in 8 bis 10 Minuten gesäubert haben.

Energieverbrauch ist mittlerweile ein sehr großes Thema. Wässrige Anlagen arbeiten mit vergleichsweise hohen Temperaturen, zudem ist sehr viel Energie auch noch nötig, um abschließend die Teile zu trocknen – und dann wird nochmals mit hohem Energieeinsatz das Wasser nach Gebrauch behandelt. Wie bereits kurz erwähnt, ist der Energieeinsatz für die wässrige Reinigung bezogen auf die Zahl der Teile mindestens um den Faktor Sechs höher als bei der Dampfphasenreinigung.

Auch die Filtration ist bei wässrigen Reinigungsanlagen problematisch, denn Wassermoleküle passieren nicht leicht geringe Filterweiten von nur 2 bis 3 Mikron. Die einzige Möglichkeit, um genügend sauberes Wasser im Mikrometerbereich zu erhalten, ist der Einsatz von kräftigen elektrischen Pumpen, um ausreichend hohen Druck für die Filtration zu erzeugen.

Selbst die Spül- und Trockenschritte sind bei wässrigen Lösungen komplex. Gebläse und beheizte Trockner setzt man häufig ein, um Ecken und Ritzen zu erreichen, und selbst dann kann Fleckenbildung oder Korrosion nicht ausgeschlossen werden. Auch der Einsatz dieser Gebläse und Trockner erhöht den benötigten Energieaufwand.

Schließlich können auch Verkeimungen in wässrigen Lösungen problematisch sein. Sie entstehen beim Kontakt der Elektronikbaugruppen mit Rückständen von organischem Material. Beim Einsatz von Lösungsmitteln gibt es hingegen keine Verkeimungen. Zum Beispiel muss eine Hersteller von Teilen für den medizinischen Einsatz – sollte solch eine Keimbelastung vorkommen – grundsätzlich seine Produkte nochmals Reinigen, erneut Verpacken oder aber die Teile in den Ausschuss geben und Entsorgen. Für diese Unternehmen ist die Anwendung der Dampfphasenreinigung von sehr großem Vorteil und spart erheblich Zeit sowie Kosten.

Fasst man alle diese Einflussgrößen der unterschiedlichen Prozesse zusammen, sind die Vorteile der Reinigung mit Lösungsmitteln äußerst signifikant. Nicht nur ein besserer Umweltschutz ist damit erreichbar, sondern praktisch alle Anwender können erhebliche Kostensenkungen realisieren.

Moderne Lösungsmittel und die Umwelt

Moderne Lösungsmittel entsprechen den heute strengen Regularien für den Umweltschutz. Alle sind beispielsweise unschädlich für die Ozonschicht. Sie halten zudem alle Anforderungen von REACH ein (Registrierung, Evaluation, Autorisierung und Restriktionen von Chemikalien), sind bei TSCA erfasst und einige der neueren Formulierungen haben praktisch auch keinerlei Auswirkung auf die globale Erwärmung. Diese neuen innovativen Lösungsmittel sind nicht nur bestens verträglich mit unserer Umwelt, sondern garantieren gleichbleibende und zuverlässige Reinigungsergebnisse mit den niedrigsten System-Gesamtkosten.

Reinigungs-Testreihen sind vor der endgültigen Entscheidung für eine Methode und ein Lösungsmittel grundsätzlich unverzichtbar. Üblicherweise verwendet man dafür eine standardisierte Auswahl von verunreinigten Teilen und sendet diese an das Labor der Firma, die das Lösungsmittel voraussichtlich liefern kann. Jeder seriöse und zuverlässige Anbieter sollten solche Testreihen für seine Anwender durchführen wollen und können – oftmals gibt es diesen Service für Kunden kostenlos oder zu einer geringen Gebühr, die eventuell mit Bestellungen verrechenbar ist.

Die moderne Mikroelektronik mit den ständig weiter miniaturisierten Komponenten und empfindlichen Schaltungen stellt an die Baugruppen-Reinigung hohe Anforderungen. Die Säuberung in Dampfphasensystemen ist dafür eine äußerst interessante Option, denn die Aufgabe ist damit sach- und fachgerecht mit hoher Effizienz vorzunehmen. Mitarbeiter und Umwelt sind dabei keinerlei Risiken ausgesetzt, und auch die Kosten lassen sich deutlich reduzieren. Jene Unternehmen, welche die vielseitigste sowie flexibelste Option mit den niedrigsten Risiken auswählen und damit alle kritischen Reinigungsanforderungen erfüllen können, sind in dieser Aufgabe letztlich die Gewinner. Und an der Spitze dieser Entwicklung steht die Reinigung mit Lösungsmitteln in einem Prozess durchgeführt in einem klug konfigurierten modernen Dampfphasenreinigungssystem.

Autor

Michael Jones, Vice-President der Microcare Corporation, verfügt über mehr als 30 Jahre fundierte Erfahrung in der Präzisionsreinigung und ihrer technischen Anwendung. Mr. Jones ist intensiv an der Entwicklung neuer Reinigungsprodukte beteiligt; zudem unterstützt er direkt zahlreiche Anwender aus Luft- und Raumfahrt, Verteidigung, Elektronik und Medizintechnik in einem weiten Bereich unterschiedlicher Reinigungsprozesse.

MicroCare Corporation

Die MicroCare Corporation ist der führende Anbieter von kosteneffizienten und umweltorientierten Lösungen und Werkzeugen für Präzisionsreinigung, Beschichtung und Schmierstofftechnologie. Das 1983 gegründete Unternehmen zählt eine umfangreiche Palette von unterschiedlichen Industriebereichen zu seinem Kundenkreis, darunter Elektronik, Metallbearbeitung, Transportwesen, Photonik, Medizintechnik sowie Luft- und Raumfahrt. MicroCare versteht sich dabei als Taktgeber für seine Kunden, Änderungsprozesse einzuführen, Kostensenkungen zu erzielen und die Produktqualität zu erhöhen. MicroCare hat sich zum Ziel gesetzt, sein Portfolio von fortschrittlichen Lösungen ständig zu erweitern und zu verbessern, damit den Anwendern weltweit stets die besten Produkte zu Verfügung stehen.

Kontakt

- MICROCARE EUROPE bvba

- Vekestraat 29 B11

- Industriezone ’T Sas

- 1910 Kampenhout

- Belgium

- Email: TechSupport@MicroCare.com