Autor: Product Specialist Group Seica Strambino

Die Seica Flying-Probe-Testsysteme Pilot Serie bieten eine breite Palette von Lösungen, die darauf abzielen, die Dimension „Zeit“ zu optimieren und gleichzeitig ein Höchstmaß an Testqualität zu gewährleisten.

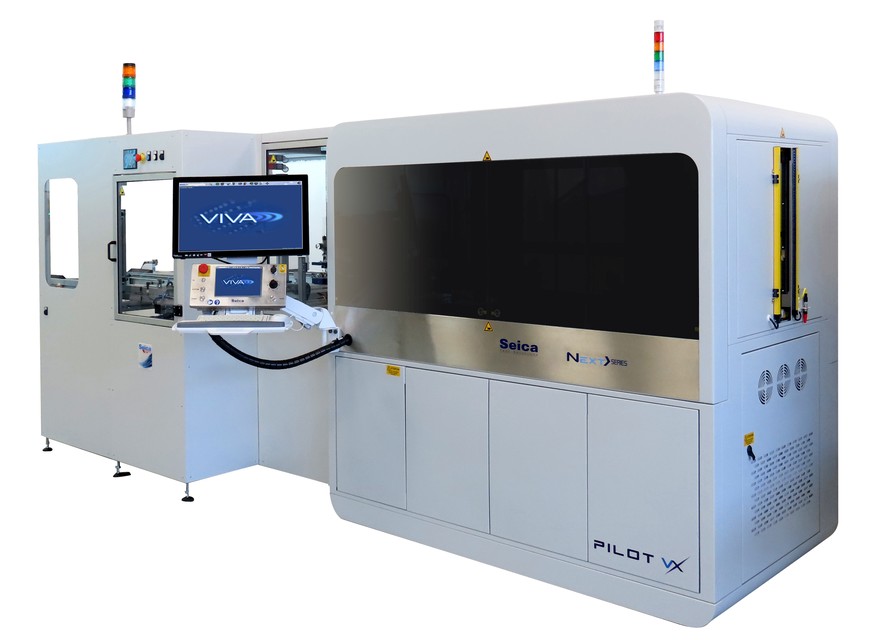

Die Flying-Probe-Testsysteme Pilot Serie von Seica

Hier sei nun kurz auf die Vorteile einer Flying-Probe-Prüfung eingegangen:

• Einsparung von Kosten und Zeit für die Befestigung

• Schnelle Testprogrammentwicklung, einfache Integration von Designänderungen

• Prozess-Flexibilität

• Zugang zu Schaltkreisen, auch wenn keine Testpunkte vorhanden sind

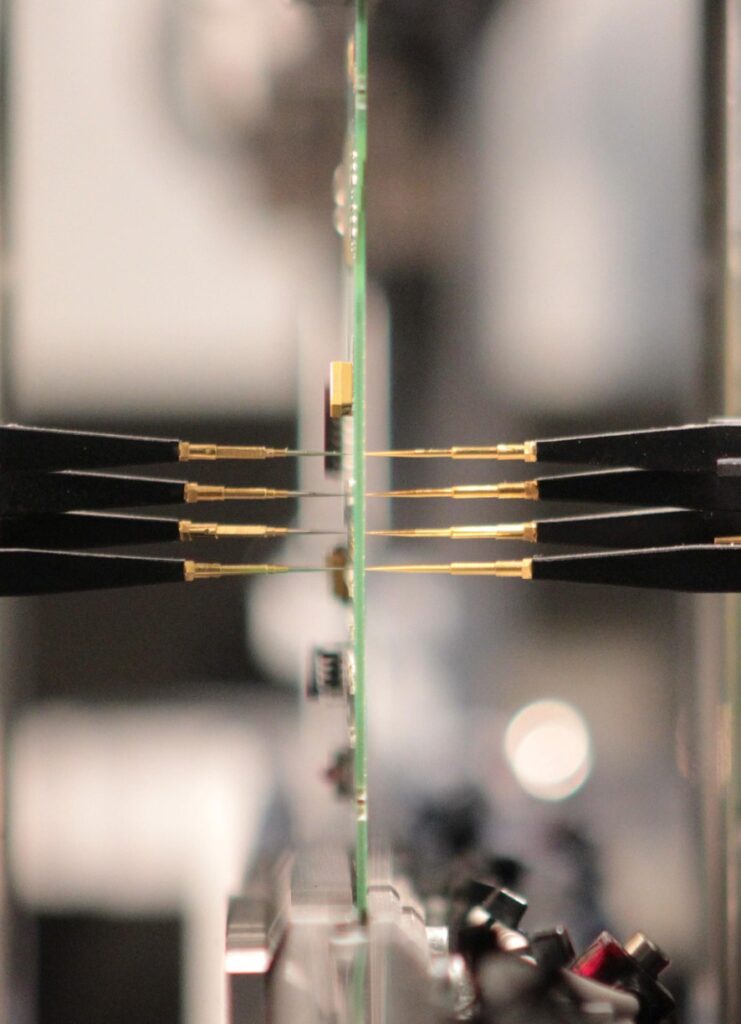

• Kontrollierter Prüfkopfkontakt, programmierbar für jede Art von Leiterplatte

• Verschiedene Testlösungen und -ansätze integriert in einem einzigen Testsystem

• Intrinsische Positionierungs- und Messgenauigkeit

Die Dimension der Zeit im Flying-Probe

Die Zeitdimension bei der Prüfung von elektronischen Baugruppen und Modulen wirkt sich in vielfältiger Weise auf die Effizienz des Prüfprozesses aus. Sie ist von grundlegender Bedeutung für die Bestimmung des Mehrwerts, den der Test für das Endprodukt bringt, was auf dem heutigen extrem wettbewerbsorientierten globalen Markt von größter Bedeutung ist.

Denken Sie auch an die Zeit für die Entwicklung des Testprogramms, die Zeit für die Testdurchführung, die Zeit für die Programmierung der digitalen Komponenten, die Bearbeitungszeit und nicht zuletzt die Zeit, die für die Reparatur von Leiterplatten benötigt wird, wenn der Prozess nicht ausreichend überwacht wurde. Nimmt man all dies zusammen mit den Herausforderungen, die sich aus der immer schnelleren technologischen Entwicklung elektronischer Produkte in Bezug auf Leistung und Zykluszeiten ergeben, wird schnell klar, dass die Dimension Zeit ein wesentlicher Faktor in dieser Gleichung ist.

Verschiedene Architekturen für unterschiedliche Lösungen im Flying-Probe

Die Pilot Serie bietet architektonische Lösungen, die jeweils für ein bestimmtes Anwendungsszenario optimiert sind:

Flying Probe Testumgebungen

Fertigung, Reparatur, Reverse Engineering, Prototyping und New Product Introduction (NPI) sind heute die typischen Einsatzgebiete der Pilot Serie. Die Seica VIP-Plattformsoftware, Serie VIVA NEXT>, die allen Systemen der Pilot Serie gemeinsam ist, ermöglicht einen völlig vielseitigen Testansatz, von einfachen ICT- bis hin zu Funktionstests, von automatischen, netzorientierten Tests bis hin zur Rekonstruktion der Daten und elektrischen Schaltpläne von aus dem Feld kommenden Platinen.

Manufacturing: Durch die Weiterentwicklung der Testalgorithmen und -strategien in der VIVA-Software ermöglichen die Pilot Serie-Tester schnelle und leistungsstarke Produktionstests. Die verschiedenen integrierten Testtechnologien wie optische Inspektion, thermische Analyse, Boundary Scan, Funktionstest beim Einschalten und die Möglichkeit, andere Prozesse wie On-Board-Programmierung (OBP) einzubeziehen, ermöglichen es dem Benutzer, die verschiedenen Produktionsphasen zu rationalisieren und die Prozesszeit zu optimieren.

Reparatur: Es gibt verschiedene Arten von Anforderungen für die Diagnose fehlerhafter Boards, abhängig von den Eigenschaften der Boards selbst und der spezifischen Reparatursituation (Fertigungsfehler, Rücksendungen im Feld, Reparaturdepot usw.).

Die Pilot Serie verfügt über ein umfangreiches Toolset, das für alle Reparaturszenarien entwickelt wurde, und die Flexibilität des Flying Probe Testansatzes erlaubt es dem Anwender, eine oder alle verfügbaren Testtechniken einzusetzen, um den Reparaturprozess und die Ergebnisse zu optimieren.

Prototyping und NPI: Durch die Nutzung der Vielseitigkeit der Pilot Serie Hardware und Software ist es möglich, sofortige Daten aus dem Testen von Prototypen zu erhalten, wodurch Kosten und Zeit für den Bau von vorläufigen Vorrichtungen oder Prüfständen vermieden werden und eine maximale Fehlerabdeckung in kürzester Zeit gewährleistet wird.

Reverse Engineering (RE): Die Notwendigkeit, Rückläufer zu verwalten, ist eine Konstante in der heutigen Industrie, und in einigen Sektoren wie Transport, Infrastruktur, Kommunikation und Verteidigung handelt es sich bei den Rückläufern von Reparaturen oft um ältere Platinen, die nicht über eine vollständige Dokumentation, Schaltpläne oder Konstruktionsdaten verfügen. Die doppelseitigen Lösungen der Pilot Serie sind ideal für die Durchführung von Reverse-Engineering-Operationen geeignet und enthalten alle notwendigen Software-Tools, um die Rekonstruktion der elektrischen Schaltpläne und der CAD-Daten der zu reparierenden Leiterplatte zu ermöglichen. Dies erleichtert die Fehlererkennung und -behebung sowie die Erstellung der für den Legacy-Support des Produkts erforderlichen Dokumentation.

Flying Probe und Industrie 4.0

Informationen und die Technologie, die für die Erfassung und Analyse von Daten benötigt werden, sind heute der Schlüssel zur erfolgreichen Digitalisierung des Fertigungsprozesses, die im Mittelpunkt des Konzepts Industrie 4.0 steht.

Die Seica Pilot Serie verfügt über alle Funktionen, die für die Implementierung in jedem Industrie 4.0-Szenario erforderlich sind, und bietet die Möglichkeit, jedes eigene oder fremde Informationssystem einzubinden, um die gewünschten Ziele zu erreichen.

Flying Probe Test: Warum und Welches System?

In den letzten zehn Jahren haben sich Flying-Probe-Tests kontinuierlich weiterentwickelt und bieten nun eine so große Bandbreite an Leistungen, dass es für den Benutzer manchmal schwierig ist, die am besten geeignete Architektur und Konfiguration zu wählen.Die Flying-Probe-Testsysteme, die vor etwa 30 Jahren inmitten allgemeiner Skepsis, vor allem seitens der Elektroprüfingenieure, geboren wurden, gelten heute weltweit als grundlegende und unverzichtbare Hilfsmittel für die Prüfung aller Arten von elektronischen Baugruppen. Der beträchtliche Marktanteil, den die Flying-Probe-Tester im Laufe der Jahre erobert haben, ist zweifellos auf die ständige Nachfrage nach mehr Flexibilität und Kosteneinsparungen der Elektronikhersteller zurückzuführen, die stets auf der Suche nach fortschrittlichen Werkzeugen und Ausrüstungen sind, um die Qualität ihrer Produkte zu zertifizieren und gleichzeitig mit den verkürzten Lebenszyklen zurechtzukommen, die ihnen ein frenetischer Markt auferlegt, der ständig nach Neuigkeiten giert.

Der erste Vorzug, der das Interesse an Flying Probe Testern weckte, war sicherlich das Fehlen von Vorrichtungen, die für eine bestimmte Art von Leiterplatte bestimmt sind, und somit die Möglichkeit, Testprogramme ohne die wiederkehrenden Kosten zu erstellen, die für den Aufbau eines speziellen Nagelbetts erforderlich sind, das zusammen mit dem zu prüfenden Produkt sterben soll. Dies ist nach wie vor einer der größten Vorteile, die ein Flying-Probe-System gegenüber einem traditionellen In-Circuit-Nagelbett-System wünschenswert machen können. Aber die „mutigen“ oder besser gesagt weitsichtigen Benutzer, die vor etwa zehn Jahren erfolgreich ein Flying-Probe-System ausprobiert haben, erkannten nach und nach das große Potenzial und begannen, immer höhere Leistungen zu verlangen, was die Hersteller von Prüfsystemen dazu veranlasste, erheblich in die Forschung und Entwicklung neuer Mess-, mechanischer Bewegungs- und Softwaretechnologien zu investieren, um die Flying-Probe-Tester mit neuen Funktionen zu bereichern. Diese großen technologischen Anstrengungen haben zu Ergebnissen geführt, die bis vor einigen Jahren undenkbar waren, und haben den Flying-Probe-Tester, der für einfache MDA-Tests von passiven Komponenten verwendet wurde, in eine echte multifunktionale Testplattform verwandelt, die dem Benutzer zahlreiche Vorteile in Bezug auf Geschwindigkeit, Zuverlässigkeit, Fehlerabdeckung und Testkosten bietet.

Wie so oft, wenn ein Gerätetyp jahrelang entwickelt und verbessert wurde und zu einer ausgereiften Technologie geworden ist, wird das Angebot so breit und vielfältig, dass die Wahl für den Endbenutzer immer schwieriger wird.

Wer also heute den Kauf eines Flying-Probe-Testsystems in Erwägung zieht, muss strategisch wichtige und oft nicht offensichtliche Entscheidungen bezüglich der Systemarchitektur treffen, die streng von den Testanforderungen des Kunden selbst abhängen. Um die am besten geeignete Architektur zu wählen, ist es wichtig, in etwa zu wissen, was und wie getestet werden soll, aber oft reicht es aus, ein paar klare Vorstellungen zu haben, die dazu dienen, die Wahl auf die beste Lösung auszurichten.

Alle Pilot Serie Prüfgeräte sind mit der Industrial Monitoring Lösung „4.0 ready“ von Seica ausgestattet, die die Stromaufnahme, die Versorgungsspannung, die Temperatur, die Leuchtanzeigen und andere nützliche Parameter überwacht, um den korrekten Betrieb anzuzeigen, eine vorausschauende Wartung zu gewährleisten und die Systeme mit den Standards der vierten industriellen Revolution kompatibel zu machen, die derzeit stattfindet.

Über Seica S.p.A

Seica S.p.A. wurde 1986 gegründet und ist ein innovatives Hochtechnologieunternehmen, das modernste Lösungen für den Test und das Selektivlöten von elektronischen Platinen und Modulen entwickelt und herstellt. Darüber hinaus bietet Seica Lösungen für den Batterietest, den Test von elektronischen Fahrzeugplatinen, Infotainment-Tests sowie Testsysteme für Wechselrichter und Batterieladestationen für Elektrofahrzeuge. Seica hat sich das Konzept der Industrie 4.0 zu eigen gemacht und entwickelt Lösungen zur Überwachung und Erfassung von Informationen aus Maschinen und Industrieanlagen, um die Optimierung von Fertigungsprozessen, Wartung und Energiemanagement zu ermöglichen.

Der Hauptsitz des Unternehmens befindet sich in Italien, mit direkten Niederlassungen in Deutschland, Frankreich, China, den USA, Mexiko und Israel.