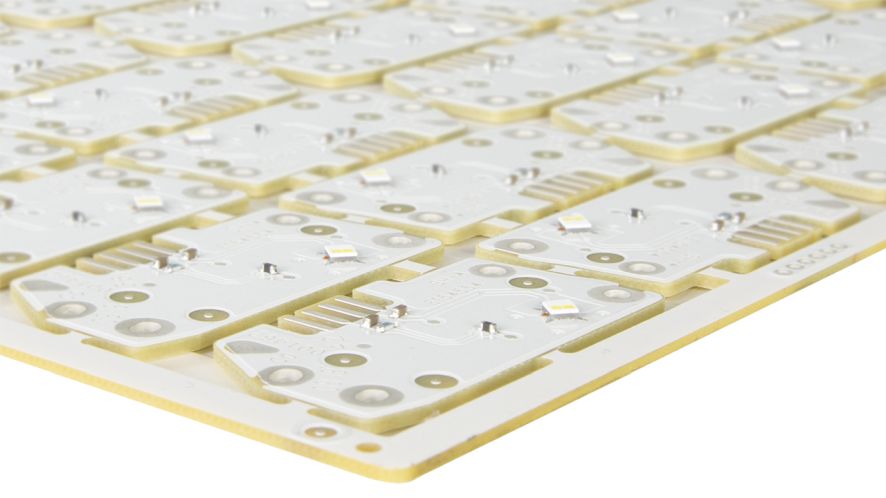

LEDs erleben in den vergangenen Jahren einen wahren Siegeszug und sind fester Bestandteil unseres täglichen Lebens. Speziell die Automobilindustrie setzt schon lange Zeit auf diese Technologie und treibt sie stetig voran. LEDs werden im Fahrzeug längst nicht nur zur Anzeige diverser Stati oder zur Beleuchtung von Displays verwendet. Sie sind vielmehr fester Bestandteil von Frontscheinwerfern, Blinkern und Rückleuchten, oder zaubern in Kombination mit Lichtleitfasern ein angenehmes Ambiente in den Fahrzuginnenraum.

Licht und Wärme

LEDs emittieren jedoch nicht nur Licht, sondern auch Wärme. Eine gute Wärmeabfuhr ist entscheidend für die Lebensdauer einer LED. In früheren Fahrzeuggenerationen waren LEDs mit einem klassischen Bauteilkörper und seitlichen Lötanschlüssen verbaut. Aktuell werden LEDs beispielsweise als Chip-Scale-Package (CSP-LEDs) gefertigt. Diese Bauform hat keine Umhausung mehr, die über die Lichtquelle hinausgeht. Die Anschlüsse für Anode und Kathode befinden sich direkt unter dem Gehäusekörper. Auch zusätzliche Anschlüsse zur Wärmeabfuhr (sog. Heat-Sinks oder Thermal Pads) befinden sich unter der LED und sind von außen nicht sichtbar. Diese Bauform reduziert den LED-Formfaktor auf ein Minimum, erfordert jedoch neue Prüfkonzepte bei der optischen Inspektion im Fertigungsprozess der Baugruppen. Da die Anschlüsse verdeckt unter dem Bauteil liegen, ist zur Inspektion die Röntgentechnologie das Mittel der Wahl.

2D vs. 3D-Röntgenprüfung

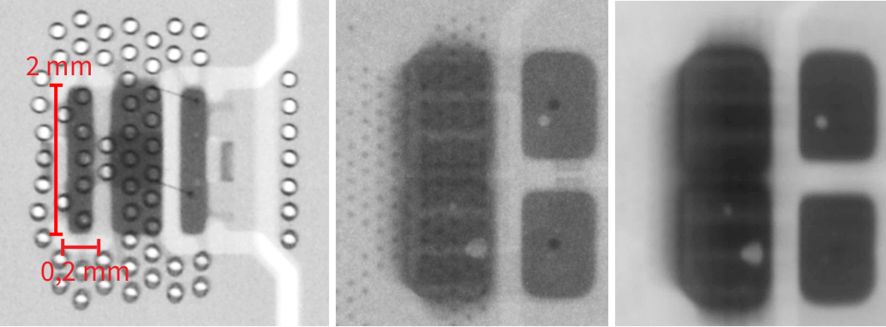

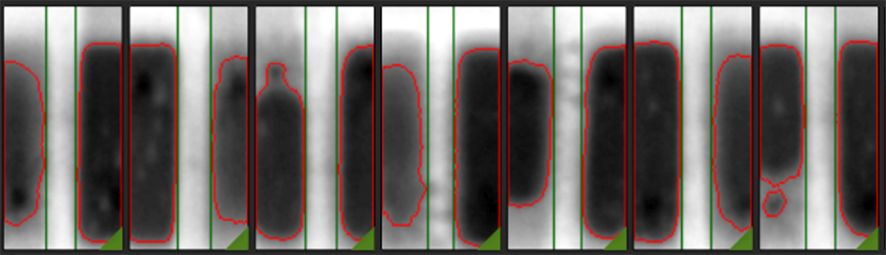

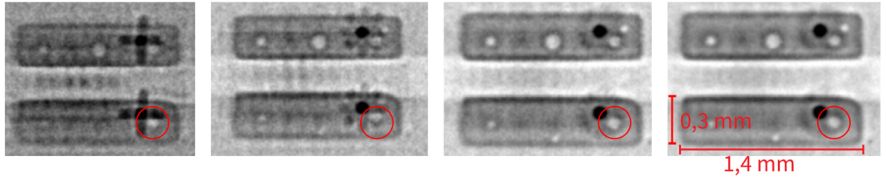

Lufteinschlüsse (Voids) in den Lötstellen einer LED verhindern das optimale Abführen von Wärme. Je größer der Void, desto schlechter die Wärmeableitung – desto kürzer die Lebensdauer der LED. Bis dato gibt es keine IPC-Grenzwertvorgaben für den maximal zulässigen Void-Anteil einer LED-Lötstelle. Laut IPC ist der Grenzwert mit dem Hersteller und dem Endkunden individuell abzustimmen. Um eine optimale Wärmeabführung zu gewährleisten, werden unter anderem Vias (wärmeleitende Durchkontaktierungen in der Leiterplatte) direkt unter der LED platziert. Wird die LED mit konventioneller 2D (senkrecht) oder 2.5D-Röntgentechnik (schräg) durchleuchtet, lassen sich Via und Lötstelle optisch nicht trennen. Eine Prüfung auf Voidgehalt ist so nicht möglich. Auch wenn sich keine Vias unter der LED befinden, so stören oftmals innere Strukturen wie Bonddrähte selbst die Auswertung im 2D-Röntgenbild.

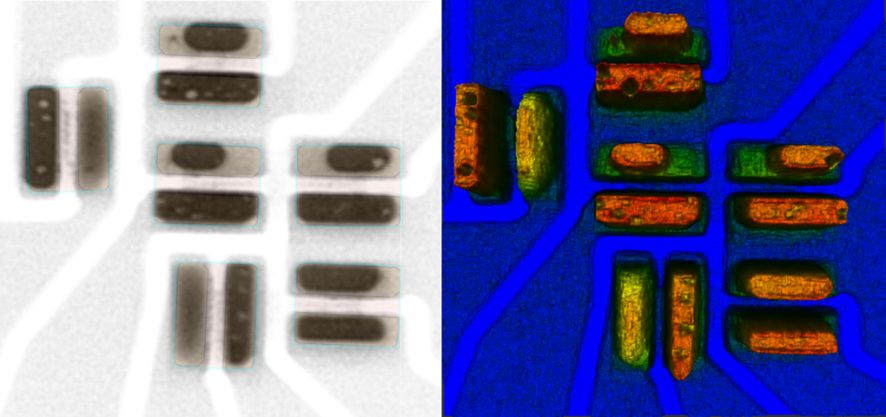

Das AXI-System X Line · 3D der GÖPEL electronic GmbH setzt hier zur Prüfung die schnelle, scannende 3D-Röntgentechnologie ein. Mit 3D und der damit verbundenen schichtweisen Inspektion können die Vias optisch von den darüber liegenden Lötstellen getrennt werden.

Das 3D-Schichtbild der LED-Lötstelle zeigt die Voids ohne den störenden Einfluss der Vias oder etwaiger Bonddrähte. Durch die 3D-Rekonstruktion wird zudem die röntgentypische Perspektive herausgerechnet und ein geometrie-kalibriertes Bild dargestellt. Dies erleichtert zum einen die Auswertbarkeit der Voids und verbessert die Genauigkeit der Messung, zum anderen beschleunigt es die Prüfprogrammerstellung. Es kann eine einheitliche Bauteilbibliothek zur Erstellung des Programms verwendet werden.

Was wird geprüft?

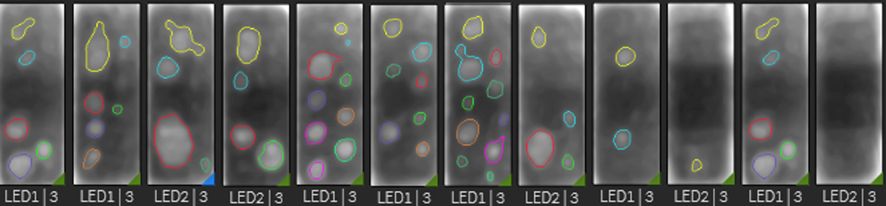

Neben Void-Anteil in Prozent, Fläche der Voids in mm², Anzahl der Voids, größter Void etc. werden weitere Prüfungen durchgeführt. So wird beispielsweise auf Anwesenheit, Position und Rotation geprüft. Es wird auf Kurzschluss getestet und der Isolationsabstand zwischen den LED-Lötstellen bestimmt. Lotkugeln, die sich zwischen den Lötstellen befinden, werden somit erkannt, obwohl sie noch keinen Kurzschluss darstellen. Darüber hinaus werden Lotkugeln in direkter Umgebung der LED erkannt.

3D ist nicht gleich 3D

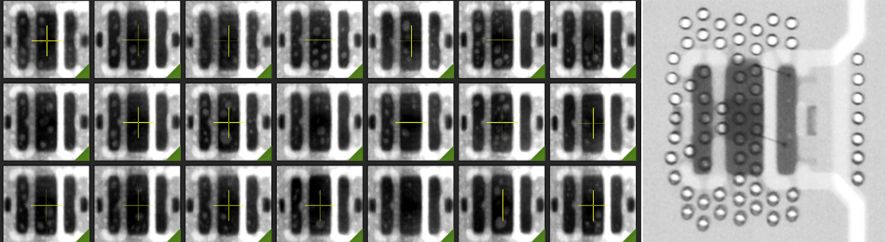

Ein 3D-Röntgenbild wird aus mehreren schrägen Röntgenbildaufnahmen (sog. Projektionen) berechnet. Die Anzahl der schrägen Bilder, die für eine 3D-Bildrekonstruktion verwendet wird, ist dabei ein Maß für die Qualität des 3D-Schichtbildes. Je mehr schräge Bilder verwendet werden, desto „besser“ das 3D-Bild. Für LEDs verwendet GÖPEL electronic typischerweise zwischen 8 und 16 Projektionen bei einer Auflösung zwischen 10 und 15 µm/Pixel.

Hier zeigt sich eine Schwäche der konventionellen Stop-and-Go Bildaufnahmetechnik. Zur 3D-Bildaufnahme wird dabei ein Flat-Panel-Detektor (Flächendetektor) auf einer Kreisbahn bewegt, um die einzelnen schrägen Bilder aufzunehmen. Jede Position muss einzeln angefahren werden. Das kostet Zeit und hat in der Endkonsequenz lange Prüfzeiten zur Folge. Aus diesem Grund verwenden solche Systeme meist einfache 2D und 2.5D-Bilder zu Auswertung der LED-Lötstellen. Durch Vias unter den LEDs und durch die innere LED-Struktur selbst ist auf diese Weise jedoch nur eine bedingte Auswertung möglich.

Vorteil scannender 3D-Röntgenbildaufnahme

Der MultiAngle Detector 3 des X Line · 3D setzt nicht auf die Stop-and-go Bildaufnahme mit Flat-Panel-Detektoren. Dieser Detektor ermöglicht eine scannende 3D-Röntgenbildaufnahme. Die Schrägdurchstrahlungsbilder werden durch mehrere digitale Zeilendetektoren parallel direkt in der Bewegung aufgenommen. Die Anzahl schräger Projektionen für die 3D-Berechnung ist dabei frei wählbar. Auf diese Weise können kurze Prüfzeiten gewährleistet werden. Der MultiAngle Detektor 3 kann bei einfachen Situationen ohne Überlagerungen auch in 2D prüfen. Ein weiterer Vorteil ergibt sich durch den Fakt, dass LED-Platinen oft als Mehrfachnutzen angelegt sind. So sind in einem Scanstreifen gleich mehrere Teilschaltungen enthalten. Alle Bauteile, die sich mit im Scanstreifen befinden, können Taktzeitneutral mit geprüft werden.

Fazit

Mit dem X Line · 3D lassen sich durch eine schnelle, scannende 2D oder 3D-Röntgenbildaufnahme LEDs im Serientakt röntgen. Die Güte des 3D-Bildes ist dabei skalierbar und kann an die geforderte Taktzeit angepasst werden. Der Vorteil der 3D-Prüfung liegt zum einen in der Unterdrückung störender Strukturen durch Vias und dem inneren Aufbau der LED, zum anderen in der geometrisch kalibrierten Abbildung der LED-Lötstellen und der damit genaueren Vermessung der Lufteinschlüsse. Mit dieser 100%-Prüfung in der Linie wird die Qualität von LED-Baugruppen gesichert, wodurch sich deren Lebensdauer gewährleistet ist und Ausfälle im Feld vermieden werden.

Autor

Andreas Türk, Produktmanager AXI bei der GÖPEL electronic GmbH